焊接再熱裂紋的工藝因素及防止措施是什么?

發(fā)布時間: 2019-10-22作者:baile100瀏覽量:

答:(1)預熱和后熱的影響預熱與后熱對于防止產(chǎn)生再熱裂紋具有顯著的效果,也是防止再裂紋最常用的辦法。預熱和后熱可防止再熱裂紋,可能是因為以下幾個方面的作用:

1)減少淬硬傾向或者增加自回火效果,從而降低晶粒硬度,增加晶粒的韌性和變形能力。

2)使某些碳化物在晶界彌散析出,增強了高溫回火時晶界的強度。

3)使晶粒細化,增加了晶粒邊界,一方面增加了蠕變抗力,另一方面使晶界變形量由更多的晶界承擔,也就減小了晶界在高溫時回火中應力的相對變形量。

4)減小或分散了整體和局部應力。

5)有利于氫的擴散逸出,防止冷裂紋的產(chǎn)生,這樣也就 消除了一個可能的再熱裂紋源。

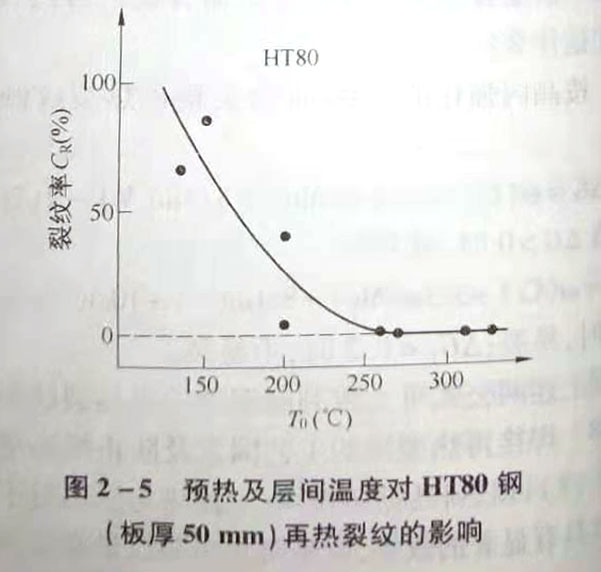

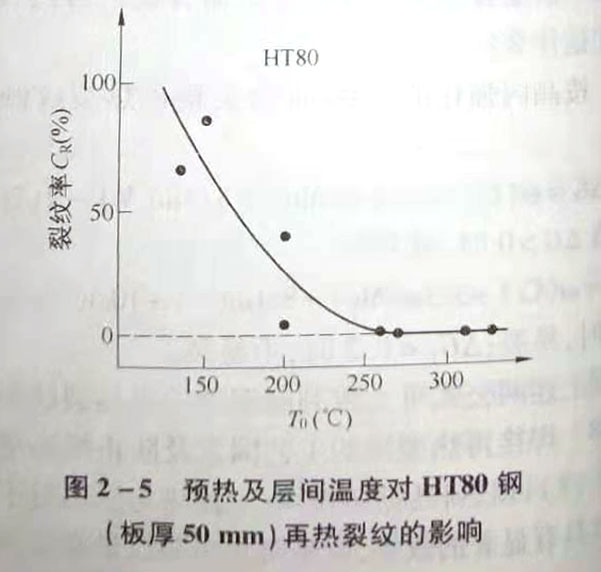

圖2-5為預熱和層間溫度對再熱裂紋的影響。從圖中 可看出,提高預熱溫度對于防止再熱裂紋是十分有效的。有 再熱裂紋傾向的鋼種一般也有冷裂紋傾向,所以預熱可有雙 重作用,防止再熱裂紋應比單純防止冷裂紋采取更高的預熱

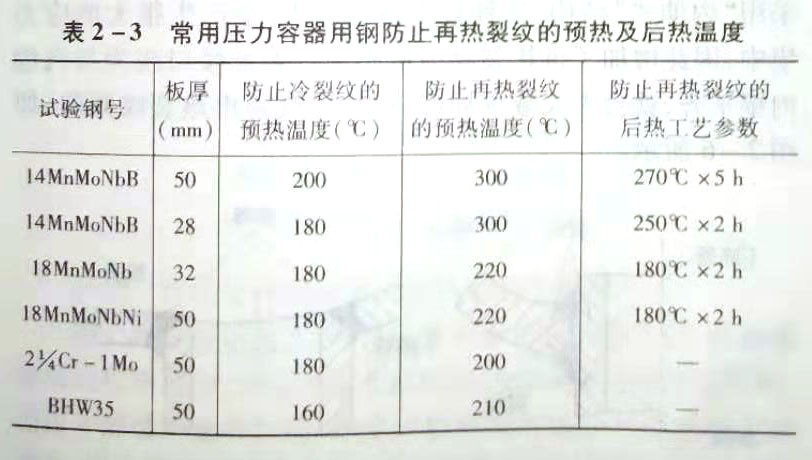

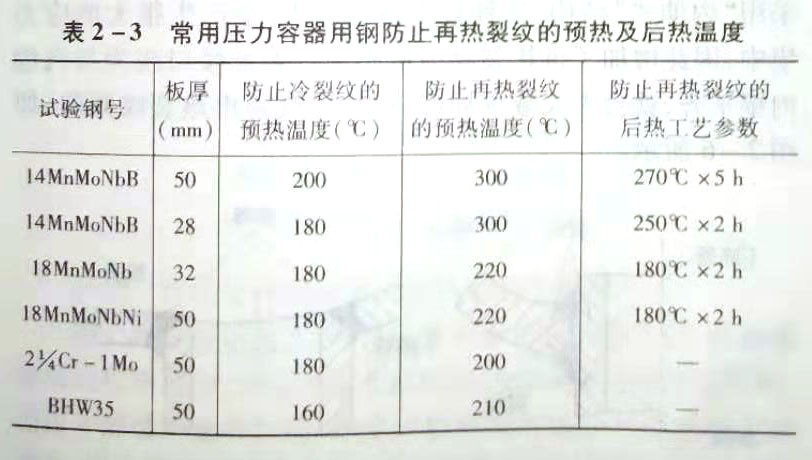

溫度。例如、14 MnMoNbB鋼,采用E8515(J857)焊條焊接時 預熱200℃可有效地防止冷裂紋,但經(jīng)600℃×6h再熱處理 后便產(chǎn)生了再熱裂紋。這時需要把預熱溫度提高到270 00℃、或者預熱200℃焊后立即進行270℃×5h的后熱處 理,這樣可以防止再熱裂紋。表2-3列出了國內一些常用壓 力容器用鋼防止再熱裂紋的預熱、后熱溫度。  表2-3常用壓力容器用鋼防止再熱裂紋的預熱及后熱溫度一試驗板厚防止冷裂紋的防止再熱裂紋防止再熱裂紋的 (m)預熱溫度(℃)的預熱溫度(℃)后熱工藝參數(shù)

表2-3常用壓力容器用鋼防止再熱裂紋的預熱及后熱溫度一試驗板厚防止冷裂紋的防止再熱裂紋防止再熱裂紋的 (m)預熱溫度(℃)的預熱溫度(℃)后熱工藝參數(shù)

14MnMoNbB 50 200 270℃×5h14MnMoNbB 28 180 250℃×2hISMnMoNb32 180 220 180℃×2h

ISMnMoNbNi 50 180 22 180℃×2h2XCr-IMo 50 180 200

BHW35 50 160 210

(2)焊接熱輸入的影響從防止熱影響區(qū)淬硬考慮,提高熱輸入有利;從防止過熱粗晶區(qū)脆化考慮,適當減小熱輸入有利。不同鋼種的淬硬和過熱傾向不同,不同的焊接方法熱輸入的范圍也不一樣,因此很難找到一個能適合熱輸入的一般規(guī)律。因此,對具體鋼種應通過實踐確定合適的焊接熱輸入。

(3)焊接材料的影響選用低匹配的焊接材料有利于減小近縫區(qū)的應力集中,有利于防止再熱裂紋。例如焊接H80鋼時,再熱裂紋率是隨焊條強度的降低而減小的。由此 可見,焊接材料的強度級別可略低于母材,有利于防止再熱裂

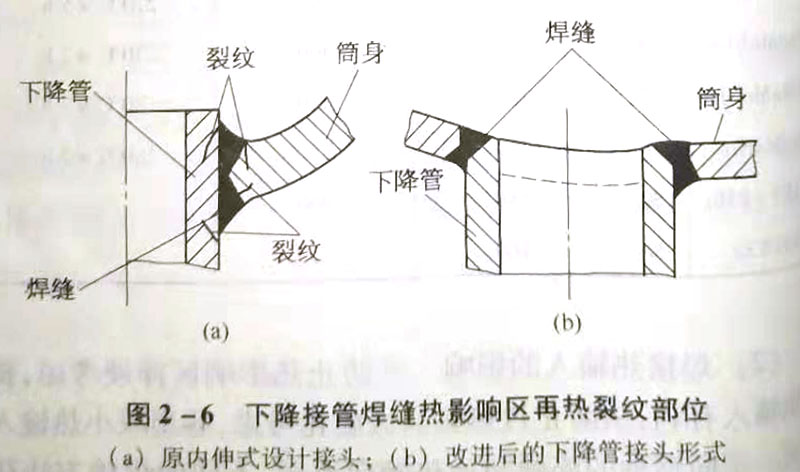

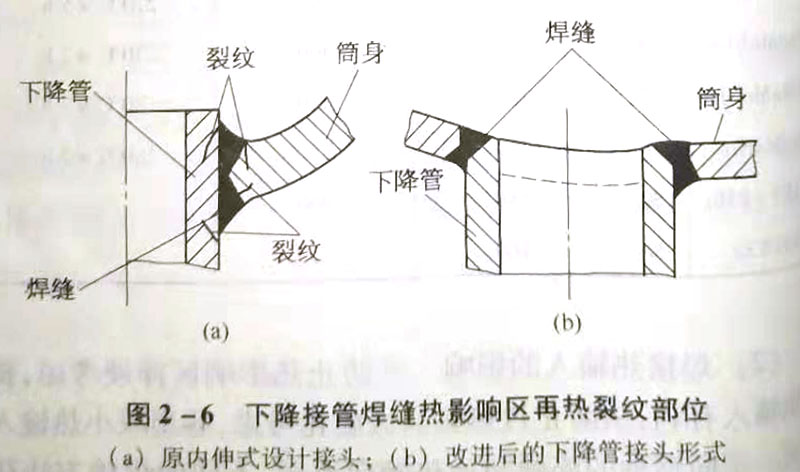

(4)殘余應力和應力集中的影響殘余應力本來可通 紋的產(chǎn)生 過SR處理消除,然而對再熱裂紋敏感的鋼種卻可能在消除 應力過程中產(chǎn)生再熱裂紋。因此降低殘余應力和局部應力集 中十分必要;為此可采取以下措施。 1)改進結構設計。例如,鍋爐汽包與下降接管的接頭 采用“內伸式”結構,這種接頭剛性很大,會產(chǎn)生很大的應力 集中,因此增加了再熱裂紋的敏感性。若把接口改為與汽包 內壁平齊,就會大大減少局部應力,以改善再熱裂紋傾向,如圖2-6所示  下降接管焊縫熱影響區(qū)再熱裂紋部位

下降接管焊縫熱影響區(qū)再熱裂紋部位

a)原內伸式設計接頭;(b)改進后的下降管接頭形式

2)提高焊接質量,減少焊接缺陷;防止咬邊;未焊透及減小焊縫的余高;在角焊縫時,避免凸形焊縫,盡量取凹形表面。

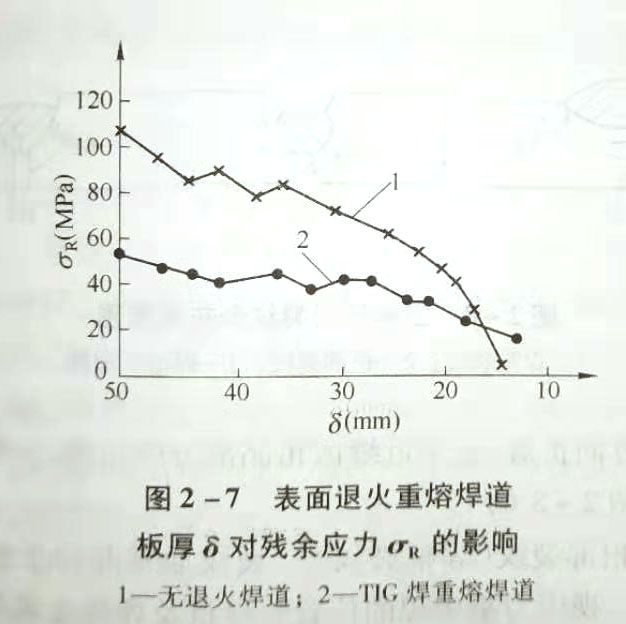

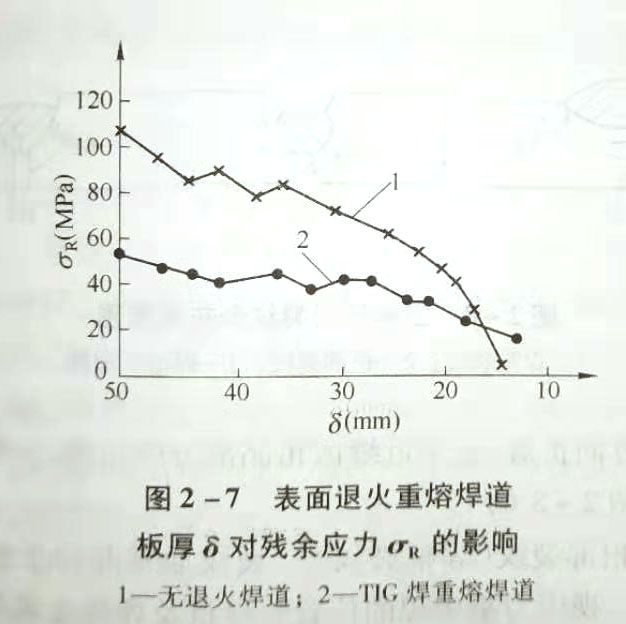

3)合理地安排焊接順序,以減小焊接接頭的剛度。 4)對焊縫表面進行重熔,圖2-7為采用TG焊對焊縫 表面進行重熔時對焊縫殘余應力的影響,從圖中可以看出,在 板厚6較大時,殘余應力可下降一半左右。

1)減少淬硬傾向或者增加自回火效果,從而降低晶粒硬度,增加晶粒的韌性和變形能力。

2)使某些碳化物在晶界彌散析出,增強了高溫回火時晶界的強度。

3)使晶粒細化,增加了晶粒邊界,一方面增加了蠕變抗力,另一方面使晶界變形量由更多的晶界承擔,也就減小了晶界在高溫時回火中應力的相對變形量。

4)減小或分散了整體和局部應力。

5)有利于氫的擴散逸出,防止冷裂紋的產(chǎn)生,這樣也就 消除了一個可能的再熱裂紋源。

圖2-5為預熱和層間溫度對再熱裂紋的影響。從圖中 可看出,提高預熱溫度對于防止再熱裂紋是十分有效的。有 再熱裂紋傾向的鋼種一般也有冷裂紋傾向,所以預熱可有雙 重作用,防止再熱裂紋應比單純防止冷裂紋采取更高的預熱

溫度。例如、14 MnMoNbB鋼,采用E8515(J857)焊條焊接時 預熱200℃可有效地防止冷裂紋,但經(jīng)600℃×6h再熱處理 后便產(chǎn)生了再熱裂紋。這時需要把預熱溫度提高到270 00℃、或者預熱200℃焊后立即進行270℃×5h的后熱處 理,這樣可以防止再熱裂紋。表2-3列出了國內一些常用壓 力容器用鋼防止再熱裂紋的預熱、后熱溫度。

14MnMoNbB 50 200 270℃×5h14MnMoNbB 28 180 250℃×2hISMnMoNb32 180 220 180℃×2h

ISMnMoNbNi 50 180 22 180℃×2h2XCr-IMo 50 180 200

BHW35 50 160 210

(2)焊接熱輸入的影響從防止熱影響區(qū)淬硬考慮,提高熱輸入有利;從防止過熱粗晶區(qū)脆化考慮,適當減小熱輸入有利。不同鋼種的淬硬和過熱傾向不同,不同的焊接方法熱輸入的范圍也不一樣,因此很難找到一個能適合熱輸入的一般規(guī)律。因此,對具體鋼種應通過實踐確定合適的焊接熱輸入。

(3)焊接材料的影響選用低匹配的焊接材料有利于減小近縫區(qū)的應力集中,有利于防止再熱裂紋。例如焊接H80鋼時,再熱裂紋率是隨焊條強度的降低而減小的。由此 可見,焊接材料的強度級別可略低于母材,有利于防止再熱裂

(4)殘余應力和應力集中的影響殘余應力本來可通 紋的產(chǎn)生 過SR處理消除,然而對再熱裂紋敏感的鋼種卻可能在消除 應力過程中產(chǎn)生再熱裂紋。因此降低殘余應力和局部應力集 中十分必要;為此可采取以下措施。 1)改進結構設計。例如,鍋爐汽包與下降接管的接頭 采用“內伸式”結構,這種接頭剛性很大,會產(chǎn)生很大的應力 集中,因此增加了再熱裂紋的敏感性。若把接口改為與汽包 內壁平齊,就會大大減少局部應力,以改善再熱裂紋傾向,如圖2-6所示

a)原內伸式設計接頭;(b)改進后的下降管接頭形式

2)提高焊接質量,減少焊接缺陷;防止咬邊;未焊透及減小焊縫的余高;在角焊縫時,避免凸形焊縫,盡量取凹形表面。

3)合理地安排焊接順序,以減小焊接接頭的剛度。 4)對焊縫表面進行重熔,圖2-7為采用TG焊對焊縫 表面進行重熔時對焊縫殘余應力的影響,從圖中可以看出,在 板厚6較大時,殘余應力可下降一半左右。

熱門課程

熱門資訊

- 手把電焊焊薄鐵怎么焊2020-03-17

- 手工焊接方法與技巧2020-03-17

- 目前焊接方法有哪幾種2020-03-17

- 焊接方法有哪些?2020-03-17

- 鈦及鈦合金有什么特點?2019-11-11

- 鋁及鋁合金有什么特點?2019-11-11

- 銅及銅合金有什么特點?2019-11-11

- 常見的有色金屬有哪些種類?2019-11-11

- 常用的熱處理方法與焊接有什么關系?2019-11-11