電焊工高級試題判斷題,高級電焊工試題

發布時間: 2017-06-22作者:baile100瀏覽量:

電焊工高級試題判斷題,高級電焊工試題

高級工知識要求試題

一、是非題(是畫√,非畫X)

1.通常利用測定斷弧長度來評定焊條的電弧穩定性。 ( ) √

2.碳當量法是用來判斷材料焊接性的一種直接試驗方法。 ( ) ×

3.碳當量的計算公式適用于一切金屬材料。 ( ) ×

4.碳當量越高,材料的淬硬傾向越大,冷裂敏感性也越大。 ( ) √

5.奧氏體不銹鋼的焊接性不能用碳當量來間接評定。 ( ) √

6.評定材料抗冷裂性最好的方法是熱影響區最高硬度法,因為它考慮到了氫和應力兩個因素。 ( ) ×

7.采用斜Y形坡口焊接裂紋試驗方法時,試驗一定要在室溫進行,試件不得進行預熱。( ) ×

8.采用斜Y形坡口焊接裂紋試驗方法時,焊后應立即進行檢查,以避免產生延遲裂紋。( ) ×

9.采用斜Y形坡口焊接裂紋試驗方法焊成的試件,其表面裂紋可用肉眼、磁粉或著色法進行檢驗。 ( ) √

10.搭接接頭(CTS)焊接裂紋試驗方法主要適用于低合金鋼焊接熱影響區由于馬氏體轉變而引起的裂紋試驗。 ( ) √

11.進行搭接接頭(CTS)焊接裂紋試驗時,對焊接參數沒有規定具體數值。 ( ) ×

12.由于搭接接頭(CTS)焊接裂紋試驗焊縫的冷卻速度較慢,所以未能大量推廣應用。( ) √

13.T形接頭焊接裂紋試驗方法主要適用于奧氏體不銹鋼T形接頭角焊縫的裂紋試驗。( ) ×

14.插銷試驗可以用來評定焊接接頭中各種形式的冷裂紋。 ( ) ×

15.進行插銷試驗的關鍵是插銷的缺口尖端必須位于焊接熱影響區的粗晶區。( ) √

16.插銷試驗的優點之一是可以用臨界應力值來定量地評定 材料對焊根裂紋的敏感性。( ) √

17.利用插銷試驗可以直接估計焊接結構中是否出現冷裂紋。 ( ) ×

18.焊接熱裂紋的直接試驗方法是《壓板對接(FISCO)焊接裂紋試驗方法》。 ( ) √

19.壓板對接(FISCO)焊接裂紋試驗方法一定要將弧坑填滿,以免產生熱裂紋。( ) ×

20.“焊接接頭剛性拘束焊接裂紋試驗方法”是一種專門用來測定材料產生“焊接消除應力裂紋”的直接試驗方法。( ) √

21.通常用“Z向(厚度方向)彎曲試驗”作為評定鋼材層狀撕裂敏感性的指標。( ) ×

22.影響層狀撕裂敏感性的最好指標是伸長率,而不是斷面收縮率。 ( ) ×

23.焊接裂紋在照相底片上常是一條中部稍寬、兩端尖細的直線。 ( ) √

24.X射線照相時,通過物體的厚度越大,膠片的感光度越強,顯影后得到的黑度越深。( ) ×

25.射線探傷時,I級片和Ⅱ級片中不允許存在條狀夾渣。 ( )×

26.利用照相法進行射線探傷時,底片上缺陷的形狀和大小與真實缺陷是完全一樣的。( ) ×

27.X射線和γ射線之所以能用來探傷,主要原因是這些射線在金屬內部能量會發生衰減。( ) √

28.如果焊縫表面余高為零,則可以大大提高射線探傷的靈敏度。 ( ) ×

29.射線照相底片上的白色寬帶表示焊縫,白色寬帶中的黑色斑點或條紋就表示焊接缺陷。( ) √

30.根據國家標準GB3323—87《鋼熔化焊對接接頭射線照相和質量分級》的規定,鋼焊縫射線探傷的質量標準共分四級,其中I級片質量最差,Ⅳ級片質量最好。 ( ) ×

31.射線探傷的I級片中,不允許存在任何焊接缺陷。 ( ) ×

32.只要焊縫中存在裂紋,焊縫經射線探傷后的底片就屬于Ⅳ級。 ( ) √

33.γ射線可以用來探測比X射線更厚的金屬。 ( ) ×

34.超聲波探傷的基本原理是利用超聲波進入金屬內部會產生反射現象。( ) ×

35.超聲波探傷的主要優點是能夠清楚地顯示焊縫內部缺陷的形狀和大小。( ) ×

36.超聲波探傷時,在探頭和焊件之間必須充以耦合劑,否則超聲波無法進入焊件內部,在空氣中都被反射掉了。 ( ) √

37.與射線探傷相比,由于超聲波對人體有害,所以沒有射線探傷應用得廣。( ) ×

38.根據GBll345—89《鋼焊縫手工超聲波探傷方法和探傷結果分級》的規定,焊縫質量等級分四級,其中I級質量最好,Ⅳ級最差。 ( ) √

39.不論是焊縫表面的缺陷,還是焊縫內部的缺陷,磁粉探傷都是非常靈敏的。( ) √

40.ICrl8Ni9Ti奧氏體不銹鋼焊縫表面和近表面的缺陷采用磁粉探傷檢測最合適。( ) ×

41.滲透探傷可以用來探測非鐵磁性材料焊縫表面和近表面的缺陷。 ( ) √

42.焊接接頭拉伸試驗的目的是測定焊縫的抗拉強度。 ( ) ×

43.彎軸直徑越大,彎曲試驗的合格率越高。 ( ) √

44.厚度較大的焊件,進行彎曲試驗時最好選擇側彎。 ( ) √

45.不論是雙面焊,還是單面焊,只要是同一種材料,其彎曲試驗的彎曲角度都是一樣的。( ) ×

46.如果要測量焊縫的沖擊韌度,其沖擊試樣的缺口應該在緊靠焊縫的熱影響區上。( ) ×

47.進行硬度試驗時,如果在測點處出現焊接缺陷,試驗結果仍有效。 ( ) ×

48.測定板狀對接接頭試件塑性最好的試驗方法是壓扁試驗。 ( ) ×

49.鋼制壓力容器水壓試驗的試驗壓力應為工作壓力的1.25倍。 ( ) √

50.水壓試驗的試驗壓力和容器的壁溫無關。 ( ) ×

51.對焊后需要無損檢驗或回火消除應力熱處理的容器,應先進行水壓試驗。 ( ) ×

52.氣壓試驗比水壓試驗有較大的安全性,所以應用十分廣泛。 ( ) ×

53.水壓試驗可以清楚顯示焊縫內部的缺陷。 ( ) ×

54.煤油試驗屬于密封性檢驗。 ( ) √

55.12CrlMoV鋼和20鋼焊條電弧焊時,可以選用E5015焊條。 ( ) √

56.珠光體耐熱鋼與低合金結構鋼焊接時,應該根據珠光體耐熱鋼的化學成分來選擇相應的焊接材料。 ( ) ×

57.由于珠光體耐熱鋼含有較多的合金元素,所以珠光體耐熱鋼和低合金結構鋼焊接時,應采用較大的熔合比,即使焊縫金屬中含有較多的珠光體耐熱鋼。( ) ×

58.奧氏體不銹鋼與珠光體耐熱鋼焊接時,由于珠光體耐熱鋼的稀釋作用,焊縫可能會出現馬氏體組織。 ( ) √

59.奧氏體不銹鋼與珠光體耐熱鋼焊接時,熔合比越大越好。 ( ) ×

60.1CrlSNi9Ti奧氏體不銹鋼和Q235—A低碳素鋼焊接時,如果采用鎢極氬弧焊,則最好不要加填充焊絲,才能獲得滿意的焊縫質量。 ( ) ×

61.奧氏體不銹鋼和低碳素鋼焊接時,應用最多的焊接方法是焊條電弧焊。( ) √

62.1Crl8Ni9Ti奧氏體不銹鋼和Q235—A低碳素鋼焊接時,應選用A302(A307)焊條。( ) √

63.ICrl8Ni9Ti奧氏體不銹鋼和12CrlMoV珠光體耐熱鋼焊接時,應該選用A502焊條。( ) ×

64.奧氏體不銹鋼與珠光體耐熱鋼的焊接接頭中會產生很大的熱應力,這種熱應力可以通過高溫回火加以消除。 ( ) ×

65.珠光體耐熱鋼中含碳量越高,奧氏體不銹鋼與珠光體耐熱鋼的焊接接頭中形成擴散層的可能性越大。 ( ) √

66.奧氏體不銹鋼與珠光體耐熱鋼焊接時,最好選用穩定珠光體鋼的焊接材料。( ) √

67.奧氏體不銹鋼與珠光體耐熱鋼焊接時,最好采用多層焊,并且層數越多越好,其目的是可以提高焊接接頭的塑性。 ( ) √

68.奧氏體不銹鋼與珠光體耐熱鋼焊接時,應采用較大的坡口角度,以減少熔合比。( ) √

69.采用小直徑焊條(或焊絲),使用小電流、高電壓、快速焊是焊接奧氏體鋼與珠光體耐熱鋼的主要工藝措施。 ( ) √

70.珠光體耐熱鋼與馬氏體鋼焊接時,最好選用奧氏體不銹鋼焊條。 ( ) ×

71.增加奧氏體不銹鋼中的含鎳量,可以減弱奧氏體鋼與珠光體鋼焊接接頭中的擴散層。( ) √

72.鋼與銅及其合金焊接時的主要問題是在焊縫及熔合區容易產生裂紋。( ) √

73.鋼與銅及其合金焊接時,焊縫中產生的裂紋屬于熱裂紋。 ( ) √

74.鋼與銅及其合金焊接時,隨著焊縫中含銅量的增加,產生熱裂紋的傾向也加大。( ) √

75.鋼與銅及其合金焊接時,熱影響區形成的裂紋叫滲透裂紋,它不屬于冷裂紋。( ) √

76.鋼與銅及其合金焊接時,所產生的滲透裂紋的長度只決定于焊接應力的大小,和焊縫的化學成分無關。 ( ) ×

77.純銅與Q235—A低碳素鋼焊接時,可采用E4303焊條。 ( ) √

78.奧氏體不銹鋼與銅及其合金焊接時,應該采用奧氏體不銹鋼作為填充材料。( ) ×

79.鋼與鎳及其合金焊接時,焊縫中含氧量越高,產生氣孔的傾向越大。( ) √

80.鐵鎳焊縫中,含Mn、Ti、A1等合金元素時,產生氣孔的傾向增加。 ( ) ×

81.鐵鎳焊縫中,含鎳量越高,產生熱裂紋的傾向越大。 ( ) √

82.鐵鎳焊縫中,含氧量越高,產生熱裂紋的傾向越小。 ( ) ×

83.純鎳與低碳素鋼焊接時,焊縫中的含鎳量越高,焊縫的塑性和韌度越低。( ) ×

84.純鎳與低碳素鋼復合板焊接時,應先焊低碳素鋼基層焊縫,后焊鎳覆層焊縫。( ) √

85.焊接接頭是一個成分、組織和性能都不一樣的不均勻體。 ( ) √

86.焊縫金屬的力學性能和焊接熱輸入無關。 ( ) ×

87.焊接熱影響區內塑性最好的區段是粗晶區。 ( ) ×

88.當低合金結構鋼中含有較多的氮時,極易發生熱應變脆化現象。 ( ) √

89.承受動載荷的角焊縫,其焊縫表面形狀最好是凸形的。 ( ) ×

90.T形接頭只要保證其角焊縫能圓滑過渡,就是最理想的接頭形式。 ( ) ×

91.斜縫對接接頭由于浪費金屬材料,目前已很少采用。 ( ) √

92.搭接接頭由于鋼板之間連接的面積較多,所以是一種強度較高的接頭形式。( ) ×

93.為增大搭接接頭的強度,可以采用塞焊的形式。 ( ) √

94.只有單面角焊縫的T形接頭,其承載能力較低。( ) √

95.對接接頭的應力集中主要產生在焊趾處。 ( ) √

96.增加對接接頭的強度,主要應該增大焊縫的余高。 ( ) ×

97.承受動載的重要結構,可用增大余高來增大其疲勞強度。 ( ) ×

98.所有焊接接頭中,以對接接頭的應力集中最小。 ( ) √

99.開坡口焊接可以降低T形接頭的應力集中。 ( ) √

100.為降低應力集中,在搭接接頭中最好不要焊接正面角焊縫。 ( ) ×

101.由于搭接接頭不是焊接結構的理想接頭,故很少采用。 ( ) ×

102.承受靜載荷的結構,應力集中對其強度無顯著影響。 ( ) √

103.焊接結構的整體性給焊接裂紋的擴展創造了十分有利的條件。 ( ) √

104.大部分焊接結構的失效是由氣孔所引起的。 ( ) ×

105.塑性好的材料只會產生延性斷裂,不會產生脆性斷裂。 ( ) ×

106.脆性斷裂一般都在應力不高于結構設計應力時產生,具有突然破壞的性質。( ) √

107.延性斷裂的斷口有金屬光澤。 ( ) ×

108.脆性斷裂由于很少產生,所以其危害性是不大的, ( ) ×

109.焊接結構中的裂紋是產生脆性斷裂的重要原因。 ( ) √

110.當材料處于三向拉伸應力的作用下,往往容易發生脆性斷裂。 ( ) √

111.焊接結構的斷裂形式只與所受應力的大小有關,而與應力的狀態無關。 ( ) ×

112.脆斷事故一般都起源于具有嚴重應力集中效應的缺口處。 ( ) √

113.脆性轉變溫度越低,材料的脆性傾向越嚴重。 ( ) ×

114.帶缺口的試樣,其脆性轉變溫度比光滑試樣高。 ( ) √

115.同一種材料,在高溫時容易產生延性斷裂,在低溫時容易產生脆性斷裂。 ( ) √

116.提高加載速度能促使材料發生脆性破壞,其作用相當于降低溫度。 ( ) √

117.低碳素鋼和低合金結構鋼的晶粒度越細,其脆性轉變溫度越高。 ( ) ×

118.材料的化學成分對脆性轉變溫度沒有什么影響。 ( ) ×

119.厚板的缺口處容易使材料變脆。 ( ) √

120.用常規方法測定的強度和塑性指標都符合要求的材料,所制造的結構一般不會發生脆性斷裂。 ( ) ×

121.通常可以用脆性轉變溫度作為標準來評定材料的脆性—韌性行為。 ( ) √

122.利用沖擊試驗可以測定材料的脆性轉變溫度。 ( ) √

123.落錘試驗法可以用簡單的設備來測定材料脆性轉變溫度。 ( ) √

124.焊接結構由于剛度大,所以不容易產生脆性斷裂。 ( ) ×

125.焊接結構焊前的冷加工對結構產生脆性斷裂不會帶來任何影響。 ( ) ×

126.焊接結構在長期高溫應力作用下,也容易產生脆性斷裂。 ( ) √

127.材料的熱應變脆化是引起焊接結構脆性斷裂的原因之一。 ( ) √

128.焊后,焊件材料的金相組織對其脆性沒有什么影響。 ( ) ×

129.減少焊接熱輸入,能防止結構產生脆性斷裂。 ( ) √

130.如果焊接缺陷產生在結構的應力集中區,則其對脆斷的影響是不大的。 ( ) ×

131.焊接缺陷中除裂紋外,其它缺陷對脆性斷裂沒有什么影響。 ( ) ×

132.對于塑性較低的高強度鋼,焊接接頭的角變形和錯邊對脆性斷裂有較大的影響。( ) √

133.材料在其脆性轉變溫度以上工作時,焊接殘余應力對其脆性斷裂有較大影響。( ) ×

134.如果焊接殘余應力為拉伸應力,和工作應力疊加時,容易引起結構產生脆性斷裂。( ) √

135.為防止脆性斷裂,焊接結構使用的材料應具有較好的韌性。 ( ) √

136.采用比實際強度更高的材料是防止焊接結構產生脆性斷裂的重要措施。 ( ) ×

137.搭接接頭由于應力集中系數比較大,所以產生脆性斷裂的傾向也較大。( ) √

138.疲勞斷裂和脆性斷裂在本質上是一樣的。 ( ) ×

139.疲勞強度和溫度的關系很大,當焊接結構在低溫工作時,很容易產生疲勞斷裂。( ) ×

140.焊縫表面經機械加工后能提高其疲勞強度。 ( ) √

141.對接接頭焊縫的余高值越大,其疲勞強度越高。 ( ) ×

142.T形接頭的疲勞強度要比對接接頭低得多。 ( ) √

143.提高T形接頭疲勞強度的根本措施是開坡口焊接和加工焊縫過渡區,使之圓滑過渡。( ) √

144.搭接接頭由于連接處的鋼板厚度增加,所以其疲勞強度是比較高的。 ( ) ×

145.采用“加強”蓋板的對接接頭,其疲勞強度是最高的。 ( ) ×

146.低碳素鋼、低合金結構鋼焊接接頭熱影響區力學性能的變化對疲勞強度影響不大。( ) √

147.焊接殘余應力將降低焊接結構的疲勞強度。 ( ) √

148.降低焊接接頭和結構疲勞強度的主要因素是應力集中。 ( ) √

149.沿垂直力線方向打磨焊縫可以提高對接接頭的疲勞強度。 ( ) ×

150.用電弧整形法提高高強度鋼焊接接頭的疲勞強度有較好的效果。 ( ) √

151.由于熱應力反復作用而產生的破壞稱為熱疲勞。 ( ) √

152.在腐蝕介質中工作的構件,即使承受循環載荷,也不會產生疲勞破壞。 ( ) ×

153.為了分析結構失效的原因,應將破裂斷口很好地保存。 ( ) √

154.焊接工藝評定的主要目的是測定材料焊接性能的好壞。 ( ) ×

155.焊接工藝評定和產品焊接,試板都能反映焊接接頭的力學性能,所以兩者的意義是一樣的。 ( ) ×

156.鋼制壓力容器焊接工藝評定試件可以不做硬度試驗。 ( ) √

157.焊接工藝評定的對象是焊縫而不是焊接接頭。 ( ) √

158.對接焊縫試件進行焊接工藝評定時,可以不做無損檢驗。 ( ) ×

159.進行焊接工藝評定時,板狀對接焊縫試件和管材對接焊縫試件,兩者不能通用,應分別進行。 ( ) ×

160.對接焊縫和角焊縫應分別進行焊接工藝評定。 ( ) ×

161.焊接工藝評定一定要由考試合格的焊工擔任施焊工作。 ( ) ×

162.為了保證焊接工藝評定工作順利進行,可以聘請外單位技術熟練的焊工擔任施焊工作。( ) ×

163.當同一條焊縫使用兩種或兩種以上焊接方法時,可按每種焊接方法分別進行評定。( ) √

164.當同一條焊縫使用兩種或兩種以上焊接方法時,可使用兩種或兩種以上焊接方法焊接試件,進行組合評定。 ( ) √

165.16MnR評定合格的焊接工藝,適用于Q235—A。 ( ) ×

166.20鋼評定合格的焊接工藝,適用于10鋼。 ( ) √

167.凡是不銹鋼材料都應該單獨進行焊接工藝評定。 ( ) √

168.當用正火加回火來代替正火處理時,可以不另行進行評定。( ) ×

169.母材金屬厚度為8mm的評定,適用于焊件母材金屬厚度的有效范圍為6~12mm。 ( ) √

170.影響焊接接頭沖擊韌度的因素,一律作為焊接工藝評定的重要因素。 ( ) ×

171.J422焊條評定合格后,可以免做J427焊條的工藝評定。 ( ) √

172.用添絲鎢極氬弧焊替代不添絲的鎢極氬弧焊時,可以不必再做焊接工藝評定。( ) ×

173.用氧丙烷氣體替代氧乙炔氣體時,可以不必再做焊接工藝評定。 ( ) ×

174.用H08MnA焊絲替代H08A焊絲時,一定要重新進行焊接工藝評定。 ( ) √

175.對接焊縫的焊接工藝評定試件,一定要進行沖擊試驗。 ( ) ×

176.板厚大于20mm的對接焊縫進行工藝評定時,一定要做側彎試驗。 ( ) √

177.焊接工藝評定力學性能試驗的試樣在去除焊縫余高前,不允許對試樣進行冷矯平。 ( ) ×

178.焊接工藝評定進行試樣彎曲試驗時,彎軸直徑應為板厚的3倍。 ( ) √

179.焊接工藝評定管板組合焊縫試件應切取4個試樣。 ( ) √

180.鋼制壓力容器上的塞焊縫一定要進行工藝評定。 ( ) ×

181.16MnR鋼考試合格的焊工,可以施焊Q235—A鋼,而不必另行考試。 ( ) √

182.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,采用E4303焊條考試合格的焊工,可同時取得E5015焊條的認可。 ( ) ×

183.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,采用E5015焊條考試合格的焊工,可同時取得E4303焊條的認可。 ( ) √

184.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》中試件代號的規定,字母“P”表示板狀試件。 ( ) √

185.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,板坡口對接和板角接試件一律應分別進行考試。( ) ×

186.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,板狀考試試件的厚度為8mm時,其認可厚度范圍為6—12mm。 ( ) ×

187.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,管板試件應切取4個試樣進行宏觀金相檢查。 ( ) ×

188.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,對接試件可以只進行無損檢驗,不進行彎曲試驗。 ( ) √

189.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,試件進行彎曲試驗時,如采用輥筒彎曲,其彎軸直徑可為試件厚度的4倍。 ( ) √

190.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊考試時不允許加引弧板和引出板。( ) ×

191.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊考試時不允許清焊根。( ) √

192.根據《鍋爐壓力容器焊工考試規則》的規定,焊縫寬度一律用增寬來表示。( ) √

193.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊的焊縫表面咬邊深度不得大于0.5mm。( ) ×

194.根據《鍋爐壓力容器焊工考試規則》的規定,對接試件可以只進行無損檢驗,不進行彎曲試驗。 ( ) ×

195.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊單面焊試件的未焊透應在外觀檢查時評定。 ( ) √

196.根據《鍋爐壓力容器焊工考試規則》的規定,1Crl8Ni9Ti考試合格后,可免去Q235—A的考試。 ( ) ×

197.焊接材料消耗定額目前大多由經驗估算而不是通過計算獲得。 ( ) √

198.焊接勞動工時定額中的作業時間由基本時間和輔助時間兩部分所組成。( ) √

199.測量弧焊電源的空載電壓主要是為了節省電力。 ( )×

200.測定弧焊電源的外特性時,常用可變鎮定電阻作為負載。

高級工知識要求試題 一、是非題(是畫√,非畫X)

1.通常利用測定斷弧長度來評定焊條的電弧穩定性。 ( ) √

2.碳當量法是用來判斷材料焊接性的一種直接試驗方法。 ( ) ×

3.碳當量的計算公式適用于一切金屬材料。 ( ) ×

4.碳當量越高,材料的淬硬傾向越大,冷裂敏感性也越大。 ( ) √

5.奧氏體不銹鋼的焊接性不能用碳當量來間接評定。 ( ) √

6.評定材料抗冷裂性最好的方法是熱影響區最高硬度法,因為它考慮到了氫和應力兩個因素。 ( ) ×

7.采用斜Y形坡口焊接裂紋試驗方法時,試驗一定要在室溫進行,試件不得進行預熱。( ) ×

8.采用斜Y形坡口焊接裂紋試驗方法時,焊后應立即進行檢查,以避免產生延遲裂紋。( ) ×

9.采用斜Y形坡口焊接裂紋試驗方法焊成的試件,其表面裂紋可用肉眼、磁粉或著色法進行檢驗。 ( ) √

10.搭接接頭(CTS)焊接裂紋試驗方法主要適用于低合金鋼焊接熱影響區由于馬氏體轉變而引起的裂紋試驗。 ( ) √

11.進行搭接接頭(CTS)焊接裂紋試驗時,對焊接參數沒有規定具體數值。 ( ) ×

12.由于搭接接頭(CTS)焊接裂紋試驗焊縫的冷卻速度較慢,所以未能大量推廣應用。( ) √

13.T形接頭焊接裂紋試驗方法主要適用于奧氏體不銹鋼T形接頭角焊縫的裂紋試驗。( ) ×

14.插銷試驗可以用來評定焊接接頭中各種形式的冷裂紋。 ( ) ×

15.進行插銷試驗的關鍵是插銷的缺口尖端必須位于焊接熱影響區的粗晶區。( ) √

16.插銷試驗的優點之一是可以用臨界應力值來定量地評定 材料對焊根裂紋的敏感性。( ) √

17.利用插銷試驗可以直接估計焊接結構中是否出現冷裂紋。 ( ) ×

18.焊接熱裂紋的直接試驗方法是《壓板對接(FISCO)焊接裂紋試驗方法》。 ( ) √

19.壓板對接(FISCO)焊接裂紋試驗方法一定要將弧坑填滿,以免產生熱裂紋。( ) ×

20.“焊接接頭剛性拘束焊接裂紋試驗方法”是一種專門用來測定材料產生“焊接消除應力裂紋”的直接試驗方法。( ) √

21.通常用“Z向(厚度方向)彎曲試驗”作為評定鋼材層狀撕裂敏感性的指標。( ) ×

22.影響層狀撕裂敏感性的最好指標是伸長率,而不是斷面收縮率。 ( ) ×

23.焊接裂紋在照相底片上常是一條中部稍寬、兩端尖細的直線。 ( ) √

24.X射線照相時,通過物體的厚度越大,膠片的感光度越強,顯影后得到的黑度越深。( ) ×

25.射線探傷時,I級片和Ⅱ級片中不允許存在條狀夾渣。 ( )×

26.利用照相法進行射線探傷時,底片上缺陷的形狀和大小與真實缺陷是完全一樣的。( ) ×

27.X射線和γ射線之所以能用來探傷,主要原因是這些射線在金屬內部能量會發生衰減。( ) √

28.如果焊縫表面余高為零,則可以大大提高射線探傷的靈敏度。 ( ) ×

29.射線照相底片上的白色寬帶表示焊縫,白色寬帶中的黑色斑點或條紋就表示焊接缺陷。( ) √

30.根據國家標準GB3323—87《鋼熔化焊對接接頭射線照相和質量分級》的規定,鋼焊縫射線探傷的質量標準共分四級,其中I級片質量最差,Ⅳ級片質量最好。 ( ) ×

31.射線探傷的I級片中,不允許存在任何焊接缺陷。 ( ) ×

32.只要焊縫中存在裂紋,焊縫經射線探傷后的底片就屬于Ⅳ級。 ( ) √

33.γ射線可以用來探測比X射線更厚的金屬。 ( ) ×

34.超聲波探傷的基本原理是利用超聲波進入金屬內部會產生反射現象。( ) ×

35.超聲波探傷的主要優點是能夠清楚地顯示焊縫內部缺陷的形狀和大小。( ) ×

36.超聲波探傷時,在探頭和焊件之間必須充以耦合劑,否則超聲波無法進入焊件內部,在空氣中都被反射掉了。 ( ) √

37.與射線探傷相比,由于超聲波對人體有害,所以沒有射線探傷應用得廣。( ) ×

38.根據GBll345—89《鋼焊縫手工超聲波探傷方法和探傷結果分級》的規定,焊縫質量等級分四級,其中I級質量最好,Ⅳ級最差。 ( ) √

39.不論是焊縫表面的缺陷,還是焊縫內部的缺陷,磁粉探傷都是非常靈敏的。( ) √

40.ICrl8Ni9Ti奧氏體不銹鋼焊縫表面和近表面的缺陷采用磁粉探傷檢測最合適。( ) ×

41.滲透探傷可以用來探測非鐵磁性材料焊縫表面和近表面的缺陷。 ( ) √

42.焊接接頭拉伸試驗的目的是測定焊縫的抗拉強度。 ( ) ×

43.彎軸直徑越大,彎曲試驗的合格率越高。 ( ) √

44.厚度較大的焊件,進行彎曲試驗時最好選擇側彎。 ( ) √

45.不論是雙面焊,還是單面焊,只要是同一種材料,其彎曲試驗的彎曲角度都是一樣的。( ) ×

46.如果要測量焊縫的沖擊韌度,其沖擊試樣的缺口應該在緊靠焊縫的熱影響區上。( ) ×

47.進行硬度試驗時,如果在測點處出現焊接缺陷,試驗結果仍有效。 ( ) ×

48.測定板狀對接接頭試件塑性最好的試驗方法是壓扁試驗。 ( ) ×

49.鋼制壓力容器水壓試驗的試驗壓力應為工作壓力的1.25倍。 ( ) √

50.水壓試驗的試驗壓力和容器的壁溫無關。 ( ) ×

51.對焊后需要無損檢驗或回火消除應力熱處理的容器,應先進行水壓試驗。 ( ) ×

52.氣壓試驗比水壓試驗有較大的安全性,所以應用十分廣泛。 ( ) ×

53.水壓試驗可以清楚顯示焊縫內部的缺陷。 ( ) ×

54.煤油試驗屬于密封性檢驗。 ( ) √

55.12CrlMoV鋼和20鋼焊條電弧焊時,可以選用E5015焊條。 ( ) √

56.珠光體耐熱鋼與低合金結構鋼焊接時,應該根據珠光體耐熱鋼的化學成分來選擇相應的焊接材料。 ( ) ×

57.由于珠光體耐熱鋼含有較多的合金元素,所以珠光體耐熱鋼和低合金結構鋼焊接時,應采用較大的熔合比,即使焊縫金屬中含有較多的珠光體耐熱鋼。( ) ×

58.奧氏體不銹鋼與珠光體耐熱鋼焊接時,由于珠光體耐熱鋼的稀釋作用,焊縫可能會出現馬氏體組織。 ( ) √

59.奧氏體不銹鋼與珠光體耐熱鋼焊接時,熔合比越大越好。 ( ) ×

60.1CrlSNi9Ti奧氏體不銹鋼和Q235—A低碳素鋼焊接時,如果采用鎢極氬弧焊,則最好不要加填充焊絲,才能獲得滿意的焊縫質量。 ( ) ×

61.奧氏體不銹鋼和低碳素鋼焊接時,應用最多的焊接方法是焊條電弧焊。( ) √

62.1Crl8Ni9Ti奧氏體不銹鋼和Q235—A低碳素鋼焊接時,應選用A302(A307)焊條。( ) √

63.ICrl8Ni9Ti奧氏體不銹鋼和12CrlMoV珠光體耐熱鋼焊接時,應該選用A502焊條。( ) ×

64.奧氏體不銹鋼與珠光體耐熱鋼的焊接接頭中會產生很大的熱應力,這種熱應力可以通過高溫回火加以消除。 ( ) ×

65.珠光體耐熱鋼中含碳量越高,奧氏體不銹鋼與珠光體耐熱鋼的焊接接頭中形成擴散層的可能性越大。 ( ) √

66.奧氏體不銹鋼與珠光體耐熱鋼焊接時,最好選用穩定珠光體鋼的焊接材料。( ) √

67.奧氏體不銹鋼與珠光體耐熱鋼焊接時,最好采用多層焊,并且層數越多越好,其目的是可以提高焊接接頭的塑性。 ( ) √

68.奧氏體不銹鋼與珠光體耐熱鋼焊接時,應采用較大的坡口角度,以減少熔合比。( ) √

69.采用小直徑焊條(或焊絲),使用小電流、高電壓、快速焊是焊接奧氏體鋼與珠光體耐熱鋼的主要工藝措施。 ( ) √

70.珠光體耐熱鋼與馬氏體鋼焊接時,最好選用奧氏體不銹鋼焊條。 ( ) ×

71.增加奧氏體不銹鋼中的含鎳量,可以減弱奧氏體鋼與珠光體鋼焊接接頭中的擴散層。( ) √

72.鋼與銅及其合金焊接時的主要問題是在焊縫及熔合區容易產生裂紋。( ) √

73.鋼與銅及其合金焊接時,焊縫中產生的裂紋屬于熱裂紋。 ( ) √

74.鋼與銅及其合金焊接時,隨著焊縫中含銅量的增加,產生熱裂紋的傾向也加大。( ) √

75.鋼與銅及其合金焊接時,熱影響區形成的裂紋叫滲透裂紋,它不屬于冷裂紋。( ) √

76.鋼與銅及其合金焊接時,所產生的滲透裂紋的長度只決定于焊接應力的大小,和焊縫的化學成分無關。 ( ) ×

77.純銅與Q235—A低碳素鋼焊接時,可采用E4303焊條。 ( ) √

78.奧氏體不銹鋼與銅及其合金焊接時,應該采用奧氏體不銹鋼作為填充材料。( ) ×

79.鋼與鎳及其合金焊接時,焊縫中含氧量越高,產生氣孔的傾向越大。( ) √

80.鐵鎳焊縫中,含Mn、Ti、A1等合金元素時,產生氣孔的傾向增加。 ( ) ×

81.鐵鎳焊縫中,含鎳量越高,產生熱裂紋的傾向越大。 ( ) √

82.鐵鎳焊縫中,含氧量越高,產生熱裂紋的傾向越小。 ( ) ×

83.純鎳與低碳素鋼焊接時,焊縫中的含鎳量越高,焊縫的塑性和韌度越低。( ) ×

84.純鎳與低碳素鋼復合板焊接時,應先焊低碳素鋼基層焊縫,后焊鎳覆層焊縫。( ) √

85.焊接接頭是一個成分、組織和性能都不一樣的不均勻體。 ( ) √

86.焊縫金屬的力學性能和焊接熱輸入無關。 ( ) ×

87.焊接熱影響區內塑性最好的區段是粗晶區。 ( ) ×

88.當低合金結構鋼中含有較多的氮時,極易發生熱應變脆化現象。 ( ) √

89.承受動載荷的角焊縫,其焊縫表面形狀最好是凸形的。 ( ) ×

90.T形接頭只要保證其角焊縫能圓滑過渡,就是最理想的接頭形式。 ( ) ×

91.斜縫對接接頭由于浪費金屬材料,目前已很少采用。 ( ) √

92.搭接接頭由于鋼板之間連接的面積較多,所以是一種強度較高的接頭形式。( ) ×

93.為增大搭接接頭的強度,可以采用塞焊的形式。 ( ) √

94.只有單面角焊縫的T形接頭,其承載能力較低。( ) √

95.對接接頭的應力集中主要產生在焊趾處。 ( ) √

96.增加對接接頭的強度,主要應該增大焊縫的余高。 ( ) ×

97.承受動載的重要結構,可用增大余高來增大其疲勞強度。 ( ) ×

98.所有焊接接頭中,以對接接頭的應力集中最小。 ( ) √

99.開坡口焊接可以降低T形接頭的應力集中。 ( ) √

100.為降低應力集中,在搭接接頭中最好不要焊接正面角焊縫。 ( ) ×

101.由于搭接接頭不是焊接結構的理想接頭,故很少采用。 ( ) ×

102.承受靜載荷的結構,應力集中對其強度無顯著影響。 ( ) √

103.焊接結構的整體性給焊接裂紋的擴展創造了十分有利的條件。 ( ) √

104.大部分焊接結構的失效是由氣孔所引起的。 ( ) ×

105.塑性好的材料只會產生延性斷裂,不會產生脆性斷裂。 ( ) ×

106.脆性斷裂一般都在應力不高于結構設計應力時產生,具有突然破壞的性質。( ) √

107.延性斷裂的斷口有金屬光澤。 ( ) ×

108.脆性斷裂由于很少產生,所以其危害性是不大的, ( ) ×

109.焊接結構中的裂紋是產生脆性斷裂的重要原因。 ( ) √

110.當材料處于三向拉伸應力的作用下,往往容易發生脆性斷裂。 ( ) √

111.焊接結構的斷裂形式只與所受應力的大小有關,而與應力的狀態無關。 ( ) ×

112.脆斷事故一般都起源于具有嚴重應力集中效應的缺口處。 ( ) √

113.脆性轉變溫度越低,材料的脆性傾向越嚴重。 ( ) ×

114.帶缺口的試樣,其脆性轉變溫度比光滑試樣高。 ( ) √

115.同一種材料,在高溫時容易產生延性斷裂,在低溫時容易產生脆性斷裂。 ( ) √

116.提高加載速度能促使材料發生脆性破壞,其作用相當于降低溫度。 ( ) √

117.低碳素鋼和低合金結構鋼的晶粒度越細,其脆性轉變溫度越高。 ( ) ×

118.材料的化學成分對脆性轉變溫度沒有什么影響。 ( ) ×

119.厚板的缺口處容易使材料變脆。 ( ) √

120.用常規方法測定的強度和塑性指標都符合要求的材料,所制造的結構一般不會發生脆性斷裂。 ( ) ×

121.通常可以用脆性轉變溫度作為標準來評定材料的脆性—韌性行為。 ( ) √

122.利用沖擊試驗可以測定材料的脆性轉變溫度。 ( ) √

123.落錘試驗法可以用簡單的設備來測定材料脆性轉變溫度。 ( ) √

124.焊接結構由于剛度大,所以不容易產生脆性斷裂。 ( ) ×

125.焊接結構焊前的冷加工對結構產生脆性斷裂不會帶來任何影響。 ( ) ×

126.焊接結構在長期高溫應力作用下,也容易產生脆性斷裂。 ( ) √

127.材料的熱應變脆化是引起焊接結構脆性斷裂的原因之一。 ( ) √

128.焊后,焊件材料的金相組織對其脆性沒有什么影響。 ( ) ×

129.減少焊接熱輸入,能防止結構產生脆性斷裂。 ( ) √

130.如果焊接缺陷產生在結構的應力集中區,則其對脆斷的影響是不大的。 ( ) ×

131.焊接缺陷中除裂紋外,其它缺陷對脆性斷裂沒有什么影響。 ( ) ×

132.對于塑性較低的高強度鋼,焊接接頭的角變形和錯邊對脆性斷裂有較大的影響。( ) √

133.材料在其脆性轉變溫度以上工作時,焊接殘余應力對其脆性斷裂有較大影響。( ) ×

134.如果焊接殘余應力為拉伸應力,和工作應力疊加時,容易引起結構產生脆性斷裂。( ) √

135.為防止脆性斷裂,焊接結構使用的材料應具有較好的韌性。 ( ) √

136.采用比實際強度更高的材料是防止焊接結構產生脆性斷裂的重要措施。 ( ) ×

137.搭接接頭由于應力集中系數比較大,所以產生脆性斷裂的傾向也較大。( ) √

138.疲勞斷裂和脆性斷裂在本質上是一樣的。 ( ) ×

139.疲勞強度和溫度的關系很大,當焊接結構在低溫工作時,很容易產生疲勞斷裂。( ) ×

140.焊縫表面經機械加工后能提高其疲勞強度。 ( ) √

141.對接接頭焊縫的余高值越大,其疲勞強度越高。 ( ) ×

142.T形接頭的疲勞強度要比對接接頭低得多。 ( ) √

143.提高T形接頭疲勞強度的根本措施是開坡口焊接和加工焊縫過渡區,使之圓滑過渡。( ) √

144.搭接接頭由于連接處的鋼板厚度增加,所以其疲勞強度是比較高的。 ( ) ×

145.采用“加強”蓋板的對接接頭,其疲勞強度是最高的。 ( ) ×

146.低碳素鋼、低合金結構鋼焊接接頭熱影響區力學性能的變化對疲勞強度影響不大。( ) √

147.焊接殘余應力將降低焊接結構的疲勞強度。 ( ) √

148.降低焊接接頭和結構疲勞強度的主要因素是應力集中。 ( ) √

149.沿垂直力線方向打磨焊縫可以提高對接接頭的疲勞強度。 ( ) ×

150.用電弧整形法提高高強度鋼焊接接頭的疲勞強度有較好的效果。 ( ) √

151.由于熱應力反復作用而產生的破壞稱為熱疲勞。 ( ) √

152.在腐蝕介質中工作的構件,即使承受循環載荷,也不會產生疲勞破壞。 ( ) ×

153.為了分析結構失效的原因,應將破裂斷口很好地保存。 ( ) √

154.焊接工藝評定的主要目的是測定材料焊接性能的好壞。 ( ) ×

155.焊接工藝評定和產品焊接,試板都能反映焊接接頭的力學性能,所以兩者的意義是一樣的。 ( ) ×

156.鋼制壓力容器焊接工藝評定試件可以不做硬度試驗。 ( ) √

157.焊接工藝評定的對象是焊縫而不是焊接接頭。 ( ) √

158.對接焊縫試件進行焊接工藝評定時,可以不做無損檢驗。 ( ) ×

159.進行焊接工藝評定時,板狀對接焊縫試件和管材對接焊縫試件,兩者不能通用,應分別進行。 ( ) ×

160.對接焊縫和角焊縫應分別進行焊接工藝評定。 ( ) ×

161.焊接工藝評定一定要由考試合格的焊工擔任施焊工作。 ( ) ×

162.為了保證焊接工藝評定工作順利進行,可以聘請外單位技術熟練的焊工擔任施焊工作。( ) ×

163.當同一條焊縫使用兩種或兩種以上焊接方法時,可按每種焊接方法分別進行評定。( ) √

164.當同一條焊縫使用兩種或兩種以上焊接方法時,可使用兩種或兩種以上焊接方法焊接試件,進行組合評定。 ( ) √

165.16MnR評定合格的焊接工藝,適用于Q235—A。 ( ) ×

166.20鋼評定合格的焊接工藝,適用于10鋼。 ( ) √

167.凡是不銹鋼材料都應該單獨進行焊接工藝評定。 ( ) √

168.當用正火加回火來代替正火處理時,可以不另行進行評定。( ) ×

169.母材金屬厚度為8mm的評定,適用于焊件母材金屬厚度的有效范圍為6~12mm。 ( ) √

170.影響焊接接頭沖擊韌度的因素,一律作為焊接工藝評定的重要因素。 ( ) ×

171.J422焊條評定合格后,可以免做J427焊條的工藝評定。 ( ) √

172.用添絲鎢極氬弧焊替代不添絲的鎢極氬弧焊時,可以不必再做焊接工藝評定。( ) ×

173.用氧丙烷氣體替代氧乙炔氣體時,可以不必再做焊接工藝評定。 ( ) ×

174.用H08MnA焊絲替代H08A焊絲時,一定要重新進行焊接工藝評定。 ( ) √

175.對接焊縫的焊接工藝評定試件,一定要進行沖擊試驗。 ( ) ×

176.板厚大于20mm的對接焊縫進行工藝評定時,一定要做側彎試驗。 ( ) √

177.焊接工藝評定力學性能試驗的試樣在去除焊縫余高前,不允許對試樣進行冷矯平。 ( ) ×

178.焊接工藝評定進行試樣彎曲試驗時,彎軸直徑應為板厚的3倍。 ( ) √

179.焊接工藝評定管板組合焊縫試件應切取4個試樣。 ( ) √

180.鋼制壓力容器上的塞焊縫一定要進行工藝評定。 ( ) ×

181.16MnR鋼考試合格的焊工,可以施焊Q235—A鋼,而不必另行考試。 ( ) √

182.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,采用E4303焊條考試合格的焊工,可同時取得E5015焊條的認可。 ( ) ×

183.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,采用E5015焊條考試合格的焊工,可同時取得E4303焊條的認可。 ( ) √

184.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》中試件代號的規定,字母“P”表示板狀試件。 ( ) √

185.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,板坡口對接和板角接試件一律應分別進行考試。( ) ×

186.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,板狀考試試件的厚度為8mm時,其認可厚度范圍為6—12mm。 ( ) ×

187.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,管板試件應切取4個試樣進行宏觀金相檢查。 ( ) ×

188.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,對接試件可以只進行無損檢驗,不進行彎曲試驗。 ( ) √

189.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,試件進行彎曲試驗時,如采用輥筒彎曲,其彎軸直徑可為試件厚度的4倍。 ( ) √

190.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊考試時不允許加引弧板和引出板。( ) ×

191.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊考試時不允許清焊根。( ) √

192.根據《鍋爐壓力容器焊工考試規則》的規定,焊縫寬度一律用增寬來表示。( ) √

193.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊的焊縫表面咬邊深度不得大于0.5mm。( ) ×

194.根據《鍋爐壓力容器焊工考試規則》的規定,對接試件可以只進行無損檢驗,不進行彎曲試驗。 ( ) ×

195.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊單面焊試件的未焊透應在外觀檢查時評定。 ( ) √

196.根據《鍋爐壓力容器焊工考試規則》的規定,1Crl8Ni9Ti考試合格后,可免去Q235—A的考試。 ( ) ×

197.焊接材料消耗定額目前大多由經驗估算而不是通過計算獲得。 ( ) √

198.焊接勞動工時定額中的作業時間由基本時間和輔助時間兩部分所組成。( ) √

199.測量弧焊電源的空載電壓主要是為了節省電力。 ( )×

200.測定弧焊電源的外特性時,常用可變鎮定電阻作為負載。

高級工知識要求試題

一、是非題(是畫√,非畫X)

1.通常利用測定斷弧長度來評定焊條的電弧穩定性。 ( ) √

2.碳當量法是用來判斷材料焊接性的一種直接試驗方法。 ( ) ×

3.碳當量的計算公式適用于一切金屬材料。 ( ) ×

4.碳當量越高,材料的淬硬傾向越大,冷裂敏感性也越大。 ( ) √

5.奧氏體不銹鋼的焊接性不能用碳當量來間接評定。 ( ) √

6.評定材料抗冷裂性最好的方法是熱影響區最高硬度法,因為它考慮到了氫和應力兩個因素。 ( ) ×

7.采用斜Y形坡口焊接裂紋試驗方法時,試驗一定要在室溫進行,試件不得進行預熱。( ) ×

8.采用斜Y形坡口焊接裂紋試驗方法時,焊后應立即進行檢查,以避免產生延遲裂紋。( ) ×

9.采用斜Y形坡口焊接裂紋試驗方法焊成的試件,其表面裂紋可用肉眼、磁粉或著色法進行檢驗。 ( ) √

10.搭接接頭(CTS)焊接裂紋試驗方法主要適用于低合金鋼焊接熱影響區由于馬氏體轉變而引起的裂紋試驗。 ( ) √

11.進行搭接接頭(CTS)焊接裂紋試驗時,對焊接參數沒有規定具體數值。 ( ) ×

12.由于搭接接頭(CTS)焊接裂紋試驗焊縫的冷卻速度較慢,所以未能大量推廣應用。( ) √

13.T形接頭焊接裂紋試驗方法主要適用于奧氏體不銹鋼T形接頭角焊縫的裂紋試驗。( ) ×

14.插銷試驗可以用來評定焊接接頭中各種形式的冷裂紋。 ( ) ×

15.進行插銷試驗的關鍵是插銷的缺口尖端必須位于焊接熱影響區的粗晶區。( ) √

16.插銷試驗的優點之一是可以用臨界應力值來定量地評定 材料對焊根裂紋的敏感性。( ) √

17.利用插銷試驗可以直接估計焊接結構中是否出現冷裂紋。 ( ) ×

18.焊接熱裂紋的直接試驗方法是《壓板對接(FISCO)焊接裂紋試驗方法》。 ( ) √

19.壓板對接(FISCO)焊接裂紋試驗方法一定要將弧坑填滿,以免產生熱裂紋。( ) ×

20.“焊接接頭剛性拘束焊接裂紋試驗方法”是一種專門用來測定材料產生“焊接消除應力裂紋”的直接試驗方法。( ) √

21.通常用“Z向(厚度方向)彎曲試驗”作為評定鋼材層狀撕裂敏感性的指標。( ) ×

22.影響層狀撕裂敏感性的最好指標是伸長率,而不是斷面收縮率。 ( ) ×

23.焊接裂紋在照相底片上常是一條中部稍寬、兩端尖細的直線。 ( ) √

24.X射線照相時,通過物體的厚度越大,膠片的感光度越強,顯影后得到的黑度越深。( ) ×

25.射線探傷時,I級片和Ⅱ級片中不允許存在條狀夾渣。 ( )×

26.利用照相法進行射線探傷時,底片上缺陷的形狀和大小與真實缺陷是完全一樣的。( ) ×

27.X射線和γ射線之所以能用來探傷,主要原因是這些射線在金屬內部能量會發生衰減。( ) √

28.如果焊縫表面余高為零,則可以大大提高射線探傷的靈敏度。 ( ) ×

29.射線照相底片上的白色寬帶表示焊縫,白色寬帶中的黑色斑點或條紋就表示焊接缺陷。( ) √

30.根據國家標準GB3323—87《鋼熔化焊對接接頭射線照相和質量分級》的規定,鋼焊縫射線探傷的質量標準共分四級,其中I級片質量最差,Ⅳ級片質量最好。 ( ) ×

31.射線探傷的I級片中,不允許存在任何焊接缺陷。 ( ) ×

32.只要焊縫中存在裂紋,焊縫經射線探傷后的底片就屬于Ⅳ級。 ( ) √

33.γ射線可以用來探測比X射線更厚的金屬。 ( ) ×

34.超聲波探傷的基本原理是利用超聲波進入金屬內部會產生反射現象。( ) ×

35.超聲波探傷的主要優點是能夠清楚地顯示焊縫內部缺陷的形狀和大小。( ) ×

36.超聲波探傷時,在探頭和焊件之間必須充以耦合劑,否則超聲波無法進入焊件內部,在空氣中都被反射掉了。 ( ) √

37.與射線探傷相比,由于超聲波對人體有害,所以沒有射線探傷應用得廣。( ) ×

38.根據GBll345—89《鋼焊縫手工超聲波探傷方法和探傷結果分級》的規定,焊縫質量等級分四級,其中I級質量最好,Ⅳ級最差。 ( ) √

39.不論是焊縫表面的缺陷,還是焊縫內部的缺陷,磁粉探傷都是非常靈敏的。( ) √

40.ICrl8Ni9Ti奧氏體不銹鋼焊縫表面和近表面的缺陷采用磁粉探傷檢測最合適。( ) ×

41.滲透探傷可以用來探測非鐵磁性材料焊縫表面和近表面的缺陷。 ( ) √

42.焊接接頭拉伸試驗的目的是測定焊縫的抗拉強度。 ( ) ×

43.彎軸直徑越大,彎曲試驗的合格率越高。 ( ) √

44.厚度較大的焊件,進行彎曲試驗時最好選擇側彎。 ( ) √

45.不論是雙面焊,還是單面焊,只要是同一種材料,其彎曲試驗的彎曲角度都是一樣的。( ) ×

46.如果要測量焊縫的沖擊韌度,其沖擊試樣的缺口應該在緊靠焊縫的熱影響區上。( ) ×

47.進行硬度試驗時,如果在測點處出現焊接缺陷,試驗結果仍有效。 ( ) ×

48.測定板狀對接接頭試件塑性最好的試驗方法是壓扁試驗。 ( ) ×

49.鋼制壓力容器水壓試驗的試驗壓力應為工作壓力的1.25倍。 ( ) √

50.水壓試驗的試驗壓力和容器的壁溫無關。 ( ) ×

51.對焊后需要無損檢驗或回火消除應力熱處理的容器,應先進行水壓試驗。 ( ) ×

52.氣壓試驗比水壓試驗有較大的安全性,所以應用十分廣泛。 ( ) ×

53.水壓試驗可以清楚顯示焊縫內部的缺陷。 ( ) ×

54.煤油試驗屬于密封性檢驗。 ( ) √

55.12CrlMoV鋼和20鋼焊條電弧焊時,可以選用E5015焊條。 ( ) √

56.珠光體耐熱鋼與低合金結構鋼焊接時,應該根據珠光體耐熱鋼的化學成分來選擇相應的焊接材料。 ( ) ×

57.由于珠光體耐熱鋼含有較多的合金元素,所以珠光體耐熱鋼和低合金結構鋼焊接時,應采用較大的熔合比,即使焊縫金屬中含有較多的珠光體耐熱鋼。( ) ×

58.奧氏體不銹鋼與珠光體耐熱鋼焊接時,由于珠光體耐熱鋼的稀釋作用,焊縫可能會出現馬氏體組織。 ( ) √

59.奧氏體不銹鋼與珠光體耐熱鋼焊接時,熔合比越大越好。 ( ) ×

60.1CrlSNi9Ti奧氏體不銹鋼和Q235—A低碳素鋼焊接時,如果采用鎢極氬弧焊,則最好不要加填充焊絲,才能獲得滿意的焊縫質量。 ( ) ×

61.奧氏體不銹鋼和低碳素鋼焊接時,應用最多的焊接方法是焊條電弧焊。( ) √

62.1Crl8Ni9Ti奧氏體不銹鋼和Q235—A低碳素鋼焊接時,應選用A302(A307)焊條。( ) √

63.ICrl8Ni9Ti奧氏體不銹鋼和12CrlMoV珠光體耐熱鋼焊接時,應該選用A502焊條。( ) ×

64.奧氏體不銹鋼與珠光體耐熱鋼的焊接接頭中會產生很大的熱應力,這種熱應力可以通過高溫回火加以消除。 ( ) ×

65.珠光體耐熱鋼中含碳量越高,奧氏體不銹鋼與珠光體耐熱鋼的焊接接頭中形成擴散層的可能性越大。 ( ) √

66.奧氏體不銹鋼與珠光體耐熱鋼焊接時,最好選用穩定珠光體鋼的焊接材料。( ) √

67.奧氏體不銹鋼與珠光體耐熱鋼焊接時,最好采用多層焊,并且層數越多越好,其目的是可以提高焊接接頭的塑性。 ( ) √

68.奧氏體不銹鋼與珠光體耐熱鋼焊接時,應采用較大的坡口角度,以減少熔合比。( ) √

69.采用小直徑焊條(或焊絲),使用小電流、高電壓、快速焊是焊接奧氏體鋼與珠光體耐熱鋼的主要工藝措施。 ( ) √

70.珠光體耐熱鋼與馬氏體鋼焊接時,最好選用奧氏體不銹鋼焊條。 ( ) ×

71.增加奧氏體不銹鋼中的含鎳量,可以減弱奧氏體鋼與珠光體鋼焊接接頭中的擴散層。( ) √

72.鋼與銅及其合金焊接時的主要問題是在焊縫及熔合區容易產生裂紋。( ) √

73.鋼與銅及其合金焊接時,焊縫中產生的裂紋屬于熱裂紋。 ( ) √

74.鋼與銅及其合金焊接時,隨著焊縫中含銅量的增加,產生熱裂紋的傾向也加大。( ) √

75.鋼與銅及其合金焊接時,熱影響區形成的裂紋叫滲透裂紋,它不屬于冷裂紋。( ) √

76.鋼與銅及其合金焊接時,所產生的滲透裂紋的長度只決定于焊接應力的大小,和焊縫的化學成分無關。 ( ) ×

77.純銅與Q235—A低碳素鋼焊接時,可采用E4303焊條。 ( ) √

78.奧氏體不銹鋼與銅及其合金焊接時,應該采用奧氏體不銹鋼作為填充材料。( ) ×

79.鋼與鎳及其合金焊接時,焊縫中含氧量越高,產生氣孔的傾向越大。( ) √

80.鐵鎳焊縫中,含Mn、Ti、A1等合金元素時,產生氣孔的傾向增加。 ( ) ×

81.鐵鎳焊縫中,含鎳量越高,產生熱裂紋的傾向越大。 ( ) √

82.鐵鎳焊縫中,含氧量越高,產生熱裂紋的傾向越小。 ( ) ×

83.純鎳與低碳素鋼焊接時,焊縫中的含鎳量越高,焊縫的塑性和韌度越低。( ) ×

84.純鎳與低碳素鋼復合板焊接時,應先焊低碳素鋼基層焊縫,后焊鎳覆層焊縫。( ) √

85.焊接接頭是一個成分、組織和性能都不一樣的不均勻體。 ( ) √

86.焊縫金屬的力學性能和焊接熱輸入無關。 ( ) ×

87.焊接熱影響區內塑性最好的區段是粗晶區。 ( ) ×

88.當低合金結構鋼中含有較多的氮時,極易發生熱應變脆化現象。 ( ) √

89.承受動載荷的角焊縫,其焊縫表面形狀最好是凸形的。 ( ) ×

90.T形接頭只要保證其角焊縫能圓滑過渡,就是最理想的接頭形式。 ( ) ×

91.斜縫對接接頭由于浪費金屬材料,目前已很少采用。 ( ) √

92.搭接接頭由于鋼板之間連接的面積較多,所以是一種強度較高的接頭形式。( ) ×

93.為增大搭接接頭的強度,可以采用塞焊的形式。 ( ) √

94.只有單面角焊縫的T形接頭,其承載能力較低。( ) √

95.對接接頭的應力集中主要產生在焊趾處。 ( ) √

96.增加對接接頭的強度,主要應該增大焊縫的余高。 ( ) ×

97.承受動載的重要結構,可用增大余高來增大其疲勞強度。 ( ) ×

98.所有焊接接頭中,以對接接頭的應力集中最小。 ( ) √

99.開坡口焊接可以降低T形接頭的應力集中。 ( ) √

100.為降低應力集中,在搭接接頭中最好不要焊接正面角焊縫。 ( ) ×

101.由于搭接接頭不是焊接結構的理想接頭,故很少采用。 ( ) ×

102.承受靜載荷的結構,應力集中對其強度無顯著影響。 ( ) √

103.焊接結構的整體性給焊接裂紋的擴展創造了十分有利的條件。 ( ) √

104.大部分焊接結構的失效是由氣孔所引起的。 ( ) ×

105.塑性好的材料只會產生延性斷裂,不會產生脆性斷裂。 ( ) ×

106.脆性斷裂一般都在應力不高于結構設計應力時產生,具有突然破壞的性質。( ) √

107.延性斷裂的斷口有金屬光澤。 ( ) ×

108.脆性斷裂由于很少產生,所以其危害性是不大的, ( ) ×

109.焊接結構中的裂紋是產生脆性斷裂的重要原因。 ( ) √

110.當材料處于三向拉伸應力的作用下,往往容易發生脆性斷裂。 ( ) √

111.焊接結構的斷裂形式只與所受應力的大小有關,而與應力的狀態無關。 ( ) ×

112.脆斷事故一般都起源于具有嚴重應力集中效應的缺口處。 ( ) √

113.脆性轉變溫度越低,材料的脆性傾向越嚴重。 ( ) ×

114.帶缺口的試樣,其脆性轉變溫度比光滑試樣高。 ( ) √

115.同一種材料,在高溫時容易產生延性斷裂,在低溫時容易產生脆性斷裂。 ( ) √

116.提高加載速度能促使材料發生脆性破壞,其作用相當于降低溫度。 ( ) √

117.低碳素鋼和低合金結構鋼的晶粒度越細,其脆性轉變溫度越高。 ( ) ×

118.材料的化學成分對脆性轉變溫度沒有什么影響。 ( ) ×

119.厚板的缺口處容易使材料變脆。 ( ) √

120.用常規方法測定的強度和塑性指標都符合要求的材料,所制造的結構一般不會發生脆性斷裂。 ( ) ×

121.通常可以用脆性轉變溫度作為標準來評定材料的脆性—韌性行為。 ( ) √

122.利用沖擊試驗可以測定材料的脆性轉變溫度。 ( ) √

123.落錘試驗法可以用簡單的設備來測定材料脆性轉變溫度。 ( ) √

124.焊接結構由于剛度大,所以不容易產生脆性斷裂。 ( ) ×

125.焊接結構焊前的冷加工對結構產生脆性斷裂不會帶來任何影響。 ( ) ×

126.焊接結構在長期高溫應力作用下,也容易產生脆性斷裂。 ( ) √

127.材料的熱應變脆化是引起焊接結構脆性斷裂的原因之一。 ( ) √

128.焊后,焊件材料的金相組織對其脆性沒有什么影響。 ( ) ×

129.減少焊接熱輸入,能防止結構產生脆性斷裂。 ( ) √

130.如果焊接缺陷產生在結構的應力集中區,則其對脆斷的影響是不大的。 ( ) ×

131.焊接缺陷中除裂紋外,其它缺陷對脆性斷裂沒有什么影響。 ( ) ×

132.對于塑性較低的高強度鋼,焊接接頭的角變形和錯邊對脆性斷裂有較大的影響。( ) √

133.材料在其脆性轉變溫度以上工作時,焊接殘余應力對其脆性斷裂有較大影響。( ) ×

134.如果焊接殘余應力為拉伸應力,和工作應力疊加時,容易引起結構產生脆性斷裂。( ) √

135.為防止脆性斷裂,焊接結構使用的材料應具有較好的韌性。 ( ) √

136.采用比實際強度更高的材料是防止焊接結構產生脆性斷裂的重要措施。 ( ) ×

137.搭接接頭由于應力集中系數比較大,所以產生脆性斷裂的傾向也較大。( ) √

138.疲勞斷裂和脆性斷裂在本質上是一樣的。 ( ) ×

139.疲勞強度和溫度的關系很大,當焊接結構在低溫工作時,很容易產生疲勞斷裂。( ) ×

140.焊縫表面經機械加工后能提高其疲勞強度。 ( ) √

141.對接接頭焊縫的余高值越大,其疲勞強度越高。 ( ) ×

142.T形接頭的疲勞強度要比對接接頭低得多。 ( ) √

143.提高T形接頭疲勞強度的根本措施是開坡口焊接和加工焊縫過渡區,使之圓滑過渡。( ) √

144.搭接接頭由于連接處的鋼板厚度增加,所以其疲勞強度是比較高的。 ( ) ×

145.采用“加強”蓋板的對接接頭,其疲勞強度是最高的。 ( ) ×

146.低碳素鋼、低合金結構鋼焊接接頭熱影響區力學性能的變化對疲勞強度影響不大。( ) √

147.焊接殘余應力將降低焊接結構的疲勞強度。 ( ) √

148.降低焊接接頭和結構疲勞強度的主要因素是應力集中。 ( ) √

149.沿垂直力線方向打磨焊縫可以提高對接接頭的疲勞強度。 ( ) ×

150.用電弧整形法提高高強度鋼焊接接頭的疲勞強度有較好的效果。 ( ) √

151.由于熱應力反復作用而產生的破壞稱為熱疲勞。 ( ) √

152.在腐蝕介質中工作的構件,即使承受循環載荷,也不會產生疲勞破壞。 ( ) ×

153.為了分析結構失效的原因,應將破裂斷口很好地保存。 ( ) √

154.焊接工藝評定的主要目的是測定材料焊接性能的好壞。 ( ) ×

155.焊接工藝評定和產品焊接,試板都能反映焊接接頭的力學性能,所以兩者的意義是一樣的。 ( ) ×

156.鋼制壓力容器焊接工藝評定試件可以不做硬度試驗。 ( ) √

157.焊接工藝評定的對象是焊縫而不是焊接接頭。 ( ) √

158.對接焊縫試件進行焊接工藝評定時,可以不做無損檢驗。 ( ) ×

159.進行焊接工藝評定時,板狀對接焊縫試件和管材對接焊縫試件,兩者不能通用,應分別進行。 ( ) ×

160.對接焊縫和角焊縫應分別進行焊接工藝評定。 ( ) ×

161.焊接工藝評定一定要由考試合格的焊工擔任施焊工作。 ( ) ×

162.為了保證焊接工藝評定工作順利進行,可以聘請外單位技術熟練的焊工擔任施焊工作。( ) ×

163.當同一條焊縫使用兩種或兩種以上焊接方法時,可按每種焊接方法分別進行評定。( ) √

164.當同一條焊縫使用兩種或兩種以上焊接方法時,可使用兩種或兩種以上焊接方法焊接試件,進行組合評定。 ( ) √

165.16MnR評定合格的焊接工藝,適用于Q235—A。 ( ) ×

166.20鋼評定合格的焊接工藝,適用于10鋼。 ( ) √

167.凡是不銹鋼材料都應該單獨進行焊接工藝評定。 ( ) √

168.當用正火加回火來代替正火處理時,可以不另行進行評定。( ) ×

169.母材金屬厚度為8mm的評定,適用于焊件母材金屬厚度的有效范圍為6~12mm。 ( ) √

170.影響焊接接頭沖擊韌度的因素,一律作為焊接工藝評定的重要因素。 ( ) ×

171.J422焊條評定合格后,可以免做J427焊條的工藝評定。 ( ) √

172.用添絲鎢極氬弧焊替代不添絲的鎢極氬弧焊時,可以不必再做焊接工藝評定。( ) ×

173.用氧丙烷氣體替代氧乙炔氣體時,可以不必再做焊接工藝評定。 ( ) ×

174.用H08MnA焊絲替代H08A焊絲時,一定要重新進行焊接工藝評定。 ( ) √

175.對接焊縫的焊接工藝評定試件,一定要進行沖擊試驗。 ( ) ×

176.板厚大于20mm的對接焊縫進行工藝評定時,一定要做側彎試驗。 ( ) √

177.焊接工藝評定力學性能試驗的試樣在去除焊縫余高前,不允許對試樣進行冷矯平。 ( ) ×

178.焊接工藝評定進行試樣彎曲試驗時,彎軸直徑應為板厚的3倍。 ( ) √

179.焊接工藝評定管板組合焊縫試件應切取4個試樣。 ( ) √

180.鋼制壓力容器上的塞焊縫一定要進行工藝評定。 ( ) ×

181.16MnR鋼考試合格的焊工,可以施焊Q235—A鋼,而不必另行考試。 ( ) √

182.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,采用E4303焊條考試合格的焊工,可同時取得E5015焊條的認可。 ( ) ×

183.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,采用E5015焊條考試合格的焊工,可同時取得E4303焊條的認可。 ( ) √

184.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》中試件代號的規定,字母“P”表示板狀試件。 ( ) √

185.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,板坡口對接和板角接試件一律應分別進行考試。( ) ×

186.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,板狀考試試件的厚度為8mm時,其認可厚度范圍為6—12mm。 ( ) ×

187.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,管板試件應切取4個試樣進行宏觀金相檢查。 ( ) ×

188.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,對接試件可以只進行無損檢驗,不進行彎曲試驗。 ( ) √

189.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,試件進行彎曲試驗時,如采用輥筒彎曲,其彎軸直徑可為試件厚度的4倍。 ( ) √

190.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊考試時不允許加引弧板和引出板。( ) ×

191.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊考試時不允許清焊根。( ) √

192.根據《鍋爐壓力容器焊工考試規則》的規定,焊縫寬度一律用增寬來表示。( ) √

193.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊的焊縫表面咬邊深度不得大于0.5mm。( ) ×

194.根據《鍋爐壓力容器焊工考試規則》的規定,對接試件可以只進行無損檢驗,不進行彎曲試驗。 ( ) ×

195.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊單面焊試件的未焊透應在外觀檢查時評定。 ( ) √

196.根據《鍋爐壓力容器焊工考試規則》的規定,1Crl8Ni9Ti考試合格后,可免去Q235—A的考試。 ( ) ×

197.焊接材料消耗定額目前大多由經驗估算而不是通過計算獲得。 ( ) √

198.焊接勞動工時定額中的作業時間由基本時間和輔助時間兩部分所組成。( ) √

199.測量弧焊電源的空載電壓主要是為了節省電力。 ( )×

200.測定弧焊電源的外特性時,常用可變鎮定電阻作為負載。

高級工知識要求試題 一、是非題(是畫√,非畫X)

1.通常利用測定斷弧長度來評定焊條的電弧穩定性。 ( ) √

2.碳當量法是用來判斷材料焊接性的一種直接試驗方法。 ( ) ×

3.碳當量的計算公式適用于一切金屬材料。 ( ) ×

4.碳當量越高,材料的淬硬傾向越大,冷裂敏感性也越大。 ( ) √

5.奧氏體不銹鋼的焊接性不能用碳當量來間接評定。 ( ) √

6.評定材料抗冷裂性最好的方法是熱影響區最高硬度法,因為它考慮到了氫和應力兩個因素。 ( ) ×

7.采用斜Y形坡口焊接裂紋試驗方法時,試驗一定要在室溫進行,試件不得進行預熱。( ) ×

8.采用斜Y形坡口焊接裂紋試驗方法時,焊后應立即進行檢查,以避免產生延遲裂紋。( ) ×

9.采用斜Y形坡口焊接裂紋試驗方法焊成的試件,其表面裂紋可用肉眼、磁粉或著色法進行檢驗。 ( ) √

10.搭接接頭(CTS)焊接裂紋試驗方法主要適用于低合金鋼焊接熱影響區由于馬氏體轉變而引起的裂紋試驗。 ( ) √

11.進行搭接接頭(CTS)焊接裂紋試驗時,對焊接參數沒有規定具體數值。 ( ) ×

12.由于搭接接頭(CTS)焊接裂紋試驗焊縫的冷卻速度較慢,所以未能大量推廣應用。( ) √

13.T形接頭焊接裂紋試驗方法主要適用于奧氏體不銹鋼T形接頭角焊縫的裂紋試驗。( ) ×

14.插銷試驗可以用來評定焊接接頭中各種形式的冷裂紋。 ( ) ×

15.進行插銷試驗的關鍵是插銷的缺口尖端必須位于焊接熱影響區的粗晶區。( ) √

16.插銷試驗的優點之一是可以用臨界應力值來定量地評定 材料對焊根裂紋的敏感性。( ) √

17.利用插銷試驗可以直接估計焊接結構中是否出現冷裂紋。 ( ) ×

18.焊接熱裂紋的直接試驗方法是《壓板對接(FISCO)焊接裂紋試驗方法》。 ( ) √

19.壓板對接(FISCO)焊接裂紋試驗方法一定要將弧坑填滿,以免產生熱裂紋。( ) ×

20.“焊接接頭剛性拘束焊接裂紋試驗方法”是一種專門用來測定材料產生“焊接消除應力裂紋”的直接試驗方法。( ) √

21.通常用“Z向(厚度方向)彎曲試驗”作為評定鋼材層狀撕裂敏感性的指標。( ) ×

22.影響層狀撕裂敏感性的最好指標是伸長率,而不是斷面收縮率。 ( ) ×

23.焊接裂紋在照相底片上常是一條中部稍寬、兩端尖細的直線。 ( ) √

24.X射線照相時,通過物體的厚度越大,膠片的感光度越強,顯影后得到的黑度越深。( ) ×

25.射線探傷時,I級片和Ⅱ級片中不允許存在條狀夾渣。 ( )×

26.利用照相法進行射線探傷時,底片上缺陷的形狀和大小與真實缺陷是完全一樣的。( ) ×

27.X射線和γ射線之所以能用來探傷,主要原因是這些射線在金屬內部能量會發生衰減。( ) √

28.如果焊縫表面余高為零,則可以大大提高射線探傷的靈敏度。 ( ) ×

29.射線照相底片上的白色寬帶表示焊縫,白色寬帶中的黑色斑點或條紋就表示焊接缺陷。( ) √

30.根據國家標準GB3323—87《鋼熔化焊對接接頭射線照相和質量分級》的規定,鋼焊縫射線探傷的質量標準共分四級,其中I級片質量最差,Ⅳ級片質量最好。 ( ) ×

31.射線探傷的I級片中,不允許存在任何焊接缺陷。 ( ) ×

32.只要焊縫中存在裂紋,焊縫經射線探傷后的底片就屬于Ⅳ級。 ( ) √

33.γ射線可以用來探測比X射線更厚的金屬。 ( ) ×

34.超聲波探傷的基本原理是利用超聲波進入金屬內部會產生反射現象。( ) ×

35.超聲波探傷的主要優點是能夠清楚地顯示焊縫內部缺陷的形狀和大小。( ) ×

36.超聲波探傷時,在探頭和焊件之間必須充以耦合劑,否則超聲波無法進入焊件內部,在空氣中都被反射掉了。 ( ) √

37.與射線探傷相比,由于超聲波對人體有害,所以沒有射線探傷應用得廣。( ) ×

38.根據GBll345—89《鋼焊縫手工超聲波探傷方法和探傷結果分級》的規定,焊縫質量等級分四級,其中I級質量最好,Ⅳ級最差。 ( ) √

39.不論是焊縫表面的缺陷,還是焊縫內部的缺陷,磁粉探傷都是非常靈敏的。( ) √

40.ICrl8Ni9Ti奧氏體不銹鋼焊縫表面和近表面的缺陷采用磁粉探傷檢測最合適。( ) ×

41.滲透探傷可以用來探測非鐵磁性材料焊縫表面和近表面的缺陷。 ( ) √

42.焊接接頭拉伸試驗的目的是測定焊縫的抗拉強度。 ( ) ×

43.彎軸直徑越大,彎曲試驗的合格率越高。 ( ) √

44.厚度較大的焊件,進行彎曲試驗時最好選擇側彎。 ( ) √

45.不論是雙面焊,還是單面焊,只要是同一種材料,其彎曲試驗的彎曲角度都是一樣的。( ) ×

46.如果要測量焊縫的沖擊韌度,其沖擊試樣的缺口應該在緊靠焊縫的熱影響區上。( ) ×

47.進行硬度試驗時,如果在測點處出現焊接缺陷,試驗結果仍有效。 ( ) ×

48.測定板狀對接接頭試件塑性最好的試驗方法是壓扁試驗。 ( ) ×

49.鋼制壓力容器水壓試驗的試驗壓力應為工作壓力的1.25倍。 ( ) √

50.水壓試驗的試驗壓力和容器的壁溫無關。 ( ) ×

51.對焊后需要無損檢驗或回火消除應力熱處理的容器,應先進行水壓試驗。 ( ) ×

52.氣壓試驗比水壓試驗有較大的安全性,所以應用十分廣泛。 ( ) ×

53.水壓試驗可以清楚顯示焊縫內部的缺陷。 ( ) ×

54.煤油試驗屬于密封性檢驗。 ( ) √

55.12CrlMoV鋼和20鋼焊條電弧焊時,可以選用E5015焊條。 ( ) √

56.珠光體耐熱鋼與低合金結構鋼焊接時,應該根據珠光體耐熱鋼的化學成分來選擇相應的焊接材料。 ( ) ×

57.由于珠光體耐熱鋼含有較多的合金元素,所以珠光體耐熱鋼和低合金結構鋼焊接時,應采用較大的熔合比,即使焊縫金屬中含有較多的珠光體耐熱鋼。( ) ×

58.奧氏體不銹鋼與珠光體耐熱鋼焊接時,由于珠光體耐熱鋼的稀釋作用,焊縫可能會出現馬氏體組織。 ( ) √

59.奧氏體不銹鋼與珠光體耐熱鋼焊接時,熔合比越大越好。 ( ) ×

60.1CrlSNi9Ti奧氏體不銹鋼和Q235—A低碳素鋼焊接時,如果采用鎢極氬弧焊,則最好不要加填充焊絲,才能獲得滿意的焊縫質量。 ( ) ×

61.奧氏體不銹鋼和低碳素鋼焊接時,應用最多的焊接方法是焊條電弧焊。( ) √

62.1Crl8Ni9Ti奧氏體不銹鋼和Q235—A低碳素鋼焊接時,應選用A302(A307)焊條。( ) √

63.ICrl8Ni9Ti奧氏體不銹鋼和12CrlMoV珠光體耐熱鋼焊接時,應該選用A502焊條。( ) ×

64.奧氏體不銹鋼與珠光體耐熱鋼的焊接接頭中會產生很大的熱應力,這種熱應力可以通過高溫回火加以消除。 ( ) ×

65.珠光體耐熱鋼中含碳量越高,奧氏體不銹鋼與珠光體耐熱鋼的焊接接頭中形成擴散層的可能性越大。 ( ) √

66.奧氏體不銹鋼與珠光體耐熱鋼焊接時,最好選用穩定珠光體鋼的焊接材料。( ) √

67.奧氏體不銹鋼與珠光體耐熱鋼焊接時,最好采用多層焊,并且層數越多越好,其目的是可以提高焊接接頭的塑性。 ( ) √

68.奧氏體不銹鋼與珠光體耐熱鋼焊接時,應采用較大的坡口角度,以減少熔合比。( ) √

69.采用小直徑焊條(或焊絲),使用小電流、高電壓、快速焊是焊接奧氏體鋼與珠光體耐熱鋼的主要工藝措施。 ( ) √

70.珠光體耐熱鋼與馬氏體鋼焊接時,最好選用奧氏體不銹鋼焊條。 ( ) ×

71.增加奧氏體不銹鋼中的含鎳量,可以減弱奧氏體鋼與珠光體鋼焊接接頭中的擴散層。( ) √

72.鋼與銅及其合金焊接時的主要問題是在焊縫及熔合區容易產生裂紋。( ) √

73.鋼與銅及其合金焊接時,焊縫中產生的裂紋屬于熱裂紋。 ( ) √

74.鋼與銅及其合金焊接時,隨著焊縫中含銅量的增加,產生熱裂紋的傾向也加大。( ) √

75.鋼與銅及其合金焊接時,熱影響區形成的裂紋叫滲透裂紋,它不屬于冷裂紋。( ) √

76.鋼與銅及其合金焊接時,所產生的滲透裂紋的長度只決定于焊接應力的大小,和焊縫的化學成分無關。 ( ) ×

77.純銅與Q235—A低碳素鋼焊接時,可采用E4303焊條。 ( ) √

78.奧氏體不銹鋼與銅及其合金焊接時,應該采用奧氏體不銹鋼作為填充材料。( ) ×

79.鋼與鎳及其合金焊接時,焊縫中含氧量越高,產生氣孔的傾向越大。( ) √

80.鐵鎳焊縫中,含Mn、Ti、A1等合金元素時,產生氣孔的傾向增加。 ( ) ×

81.鐵鎳焊縫中,含鎳量越高,產生熱裂紋的傾向越大。 ( ) √

82.鐵鎳焊縫中,含氧量越高,產生熱裂紋的傾向越小。 ( ) ×

83.純鎳與低碳素鋼焊接時,焊縫中的含鎳量越高,焊縫的塑性和韌度越低。( ) ×

84.純鎳與低碳素鋼復合板焊接時,應先焊低碳素鋼基層焊縫,后焊鎳覆層焊縫。( ) √

85.焊接接頭是一個成分、組織和性能都不一樣的不均勻體。 ( ) √

86.焊縫金屬的力學性能和焊接熱輸入無關。 ( ) ×

87.焊接熱影響區內塑性最好的區段是粗晶區。 ( ) ×

88.當低合金結構鋼中含有較多的氮時,極易發生熱應變脆化現象。 ( ) √

89.承受動載荷的角焊縫,其焊縫表面形狀最好是凸形的。 ( ) ×

90.T形接頭只要保證其角焊縫能圓滑過渡,就是最理想的接頭形式。 ( ) ×

91.斜縫對接接頭由于浪費金屬材料,目前已很少采用。 ( ) √

92.搭接接頭由于鋼板之間連接的面積較多,所以是一種強度較高的接頭形式。( ) ×

93.為增大搭接接頭的強度,可以采用塞焊的形式。 ( ) √

94.只有單面角焊縫的T形接頭,其承載能力較低。( ) √

95.對接接頭的應力集中主要產生在焊趾處。 ( ) √

96.增加對接接頭的強度,主要應該增大焊縫的余高。 ( ) ×

97.承受動載的重要結構,可用增大余高來增大其疲勞強度。 ( ) ×

98.所有焊接接頭中,以對接接頭的應力集中最小。 ( ) √

99.開坡口焊接可以降低T形接頭的應力集中。 ( ) √

100.為降低應力集中,在搭接接頭中最好不要焊接正面角焊縫。 ( ) ×

101.由于搭接接頭不是焊接結構的理想接頭,故很少采用。 ( ) ×

102.承受靜載荷的結構,應力集中對其強度無顯著影響。 ( ) √

103.焊接結構的整體性給焊接裂紋的擴展創造了十分有利的條件。 ( ) √

104.大部分焊接結構的失效是由氣孔所引起的。 ( ) ×

105.塑性好的材料只會產生延性斷裂,不會產生脆性斷裂。 ( ) ×

106.脆性斷裂一般都在應力不高于結構設計應力時產生,具有突然破壞的性質。( ) √

107.延性斷裂的斷口有金屬光澤。 ( ) ×

108.脆性斷裂由于很少產生,所以其危害性是不大的, ( ) ×

109.焊接結構中的裂紋是產生脆性斷裂的重要原因。 ( ) √

110.當材料處于三向拉伸應力的作用下,往往容易發生脆性斷裂。 ( ) √

111.焊接結構的斷裂形式只與所受應力的大小有關,而與應力的狀態無關。 ( ) ×

112.脆斷事故一般都起源于具有嚴重應力集中效應的缺口處。 ( ) √

113.脆性轉變溫度越低,材料的脆性傾向越嚴重。 ( ) ×

114.帶缺口的試樣,其脆性轉變溫度比光滑試樣高。 ( ) √

115.同一種材料,在高溫時容易產生延性斷裂,在低溫時容易產生脆性斷裂。 ( ) √

116.提高加載速度能促使材料發生脆性破壞,其作用相當于降低溫度。 ( ) √

117.低碳素鋼和低合金結構鋼的晶粒度越細,其脆性轉變溫度越高。 ( ) ×

118.材料的化學成分對脆性轉變溫度沒有什么影響。 ( ) ×

119.厚板的缺口處容易使材料變脆。 ( ) √

120.用常規方法測定的強度和塑性指標都符合要求的材料,所制造的結構一般不會發生脆性斷裂。 ( ) ×

121.通常可以用脆性轉變溫度作為標準來評定材料的脆性—韌性行為。 ( ) √

122.利用沖擊試驗可以測定材料的脆性轉變溫度。 ( ) √

123.落錘試驗法可以用簡單的設備來測定材料脆性轉變溫度。 ( ) √

124.焊接結構由于剛度大,所以不容易產生脆性斷裂。 ( ) ×

125.焊接結構焊前的冷加工對結構產生脆性斷裂不會帶來任何影響。 ( ) ×

126.焊接結構在長期高溫應力作用下,也容易產生脆性斷裂。 ( ) √

127.材料的熱應變脆化是引起焊接結構脆性斷裂的原因之一。 ( ) √

128.焊后,焊件材料的金相組織對其脆性沒有什么影響。 ( ) ×

129.減少焊接熱輸入,能防止結構產生脆性斷裂。 ( ) √

130.如果焊接缺陷產生在結構的應力集中區,則其對脆斷的影響是不大的。 ( ) ×

131.焊接缺陷中除裂紋外,其它缺陷對脆性斷裂沒有什么影響。 ( ) ×

132.對于塑性較低的高強度鋼,焊接接頭的角變形和錯邊對脆性斷裂有較大的影響。( ) √

133.材料在其脆性轉變溫度以上工作時,焊接殘余應力對其脆性斷裂有較大影響。( ) ×

134.如果焊接殘余應力為拉伸應力,和工作應力疊加時,容易引起結構產生脆性斷裂。( ) √

135.為防止脆性斷裂,焊接結構使用的材料應具有較好的韌性。 ( ) √

136.采用比實際強度更高的材料是防止焊接結構產生脆性斷裂的重要措施。 ( ) ×

137.搭接接頭由于應力集中系數比較大,所以產生脆性斷裂的傾向也較大。( ) √

138.疲勞斷裂和脆性斷裂在本質上是一樣的。 ( ) ×

139.疲勞強度和溫度的關系很大,當焊接結構在低溫工作時,很容易產生疲勞斷裂。( ) ×

140.焊縫表面經機械加工后能提高其疲勞強度。 ( ) √

141.對接接頭焊縫的余高值越大,其疲勞強度越高。 ( ) ×

142.T形接頭的疲勞強度要比對接接頭低得多。 ( ) √

143.提高T形接頭疲勞強度的根本措施是開坡口焊接和加工焊縫過渡區,使之圓滑過渡。( ) √

144.搭接接頭由于連接處的鋼板厚度增加,所以其疲勞強度是比較高的。 ( ) ×

145.采用“加強”蓋板的對接接頭,其疲勞強度是最高的。 ( ) ×

146.低碳素鋼、低合金結構鋼焊接接頭熱影響區力學性能的變化對疲勞強度影響不大。( ) √

147.焊接殘余應力將降低焊接結構的疲勞強度。 ( ) √

148.降低焊接接頭和結構疲勞強度的主要因素是應力集中。 ( ) √

149.沿垂直力線方向打磨焊縫可以提高對接接頭的疲勞強度。 ( ) ×

150.用電弧整形法提高高強度鋼焊接接頭的疲勞強度有較好的效果。 ( ) √

151.由于熱應力反復作用而產生的破壞稱為熱疲勞。 ( ) √

152.在腐蝕介質中工作的構件,即使承受循環載荷,也不會產生疲勞破壞。 ( ) ×

153.為了分析結構失效的原因,應將破裂斷口很好地保存。 ( ) √

154.焊接工藝評定的主要目的是測定材料焊接性能的好壞。 ( ) ×

155.焊接工藝評定和產品焊接,試板都能反映焊接接頭的力學性能,所以兩者的意義是一樣的。 ( ) ×

156.鋼制壓力容器焊接工藝評定試件可以不做硬度試驗。 ( ) √

157.焊接工藝評定的對象是焊縫而不是焊接接頭。 ( ) √

158.對接焊縫試件進行焊接工藝評定時,可以不做無損檢驗。 ( ) ×

159.進行焊接工藝評定時,板狀對接焊縫試件和管材對接焊縫試件,兩者不能通用,應分別進行。 ( ) ×

160.對接焊縫和角焊縫應分別進行焊接工藝評定。 ( ) ×

161.焊接工藝評定一定要由考試合格的焊工擔任施焊工作。 ( ) ×

162.為了保證焊接工藝評定工作順利進行,可以聘請外單位技術熟練的焊工擔任施焊工作。( ) ×

163.當同一條焊縫使用兩種或兩種以上焊接方法時,可按每種焊接方法分別進行評定。( ) √

164.當同一條焊縫使用兩種或兩種以上焊接方法時,可使用兩種或兩種以上焊接方法焊接試件,進行組合評定。 ( ) √

165.16MnR評定合格的焊接工藝,適用于Q235—A。 ( ) ×

166.20鋼評定合格的焊接工藝,適用于10鋼。 ( ) √

167.凡是不銹鋼材料都應該單獨進行焊接工藝評定。 ( ) √

168.當用正火加回火來代替正火處理時,可以不另行進行評定。( ) ×

169.母材金屬厚度為8mm的評定,適用于焊件母材金屬厚度的有效范圍為6~12mm。 ( ) √

170.影響焊接接頭沖擊韌度的因素,一律作為焊接工藝評定的重要因素。 ( ) ×

171.J422焊條評定合格后,可以免做J427焊條的工藝評定。 ( ) √

172.用添絲鎢極氬弧焊替代不添絲的鎢極氬弧焊時,可以不必再做焊接工藝評定。( ) ×

173.用氧丙烷氣體替代氧乙炔氣體時,可以不必再做焊接工藝評定。 ( ) ×

174.用H08MnA焊絲替代H08A焊絲時,一定要重新進行焊接工藝評定。 ( ) √

175.對接焊縫的焊接工藝評定試件,一定要進行沖擊試驗。 ( ) ×

176.板厚大于20mm的對接焊縫進行工藝評定時,一定要做側彎試驗。 ( ) √

177.焊接工藝評定力學性能試驗的試樣在去除焊縫余高前,不允許對試樣進行冷矯平。 ( ) ×

178.焊接工藝評定進行試樣彎曲試驗時,彎軸直徑應為板厚的3倍。 ( ) √

179.焊接工藝評定管板組合焊縫試件應切取4個試樣。 ( ) √

180.鋼制壓力容器上的塞焊縫一定要進行工藝評定。 ( ) ×

181.16MnR鋼考試合格的焊工,可以施焊Q235—A鋼,而不必另行考試。 ( ) √

182.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,采用E4303焊條考試合格的焊工,可同時取得E5015焊條的認可。 ( ) ×

183.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,采用E5015焊條考試合格的焊工,可同時取得E4303焊條的認可。 ( ) √

184.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》中試件代號的規定,字母“P”表示板狀試件。 ( ) √

185.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,板坡口對接和板角接試件一律應分別進行考試。( ) ×

186.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,板狀考試試件的厚度為8mm時,其認可厚度范圍為6—12mm。 ( ) ×

187.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,管板試件應切取4個試樣進行宏觀金相檢查。 ( ) ×

188.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,對接試件可以只進行無損檢驗,不進行彎曲試驗。 ( ) √

189.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,試件進行彎曲試驗時,如采用輥筒彎曲,其彎軸直徑可為試件厚度的4倍。 ( ) √

190.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊考試時不允許加引弧板和引出板。( ) ×

191.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊考試時不允許清焊根。( ) √

192.根據《鍋爐壓力容器焊工考試規則》的規定,焊縫寬度一律用增寬來表示。( ) √

193.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊的焊縫表面咬邊深度不得大于0.5mm。( ) ×

194.根據《鍋爐壓力容器焊工考試規則》的規定,對接試件可以只進行無損檢驗,不進行彎曲試驗。 ( ) ×

195.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊單面焊試件的未焊透應在外觀檢查時評定。 ( ) √

196.根據《鍋爐壓力容器焊工考試規則》的規定,1Crl8Ni9Ti考試合格后,可免去Q235—A的考試。 ( ) ×

197.焊接材料消耗定額目前大多由經驗估算而不是通過計算獲得。 ( ) √

198.焊接勞動工時定額中的作業時間由基本時間和輔助時間兩部分所組成。( ) √

199.測量弧焊電源的空載電壓主要是為了節省電力。 ( )×

200.測定弧焊電源的外特性時,常用可變鎮定電阻作為負載。

高級工知識要求試題

一、是非題(是畫√,非畫X)

1.通常利用測定斷弧長度來評定焊條的電弧穩定性。 ( ) √

2.碳當量法是用來判斷材料焊接性的一種直接試驗方法。 ( ) ×

3.碳當量的計算公式適用于一切金屬材料。 ( ) ×

4.碳當量越高,材料的淬硬傾向越大,冷裂敏感性也越大。 ( ) √

5.奧氏體不銹鋼的焊接性不能用碳當量來間接評定。 ( ) √

6.評定材料抗冷裂性最好的方法是熱影響區最高硬度法,因為它考慮到了氫和應力兩個因素。 ( ) ×

7.采用斜Y形坡口焊接裂紋試驗方法時,試驗一定要在室溫進行,試件不得進行預熱。( ) ×

8.采用斜Y形坡口焊接裂紋試驗方法時,焊后應立即進行檢查,以避免產生延遲裂紋。( ) ×

9.采用斜Y形坡口焊接裂紋試驗方法焊成的試件,其表面裂紋可用肉眼、磁粉或著色法進行檢驗。 ( ) √

10.搭接接頭(CTS)焊接裂紋試驗方法主要適用于低合金鋼焊接熱影響區由于馬氏體轉變而引起的裂紋試驗。 ( ) √

11.進行搭接接頭(CTS)焊接裂紋試驗時,對焊接參數沒有規定具體數值。 ( ) ×

12.由于搭接接頭(CTS)焊接裂紋試驗焊縫的冷卻速度較慢,所以未能大量推廣應用。( ) √

13.T形接頭焊接裂紋試驗方法主要適用于奧氏體不銹鋼T形接頭角焊縫的裂紋試驗。( ) ×

14.插銷試驗可以用來評定焊接接頭中各種形式的冷裂紋。 ( ) ×

15.進行插銷試驗的關鍵是插銷的缺口尖端必須位于焊接熱影響區的粗晶區。( ) √

16.插銷試驗的優點之一是可以用臨界應力值來定量地評定 材料對焊根裂紋的敏感性。( ) √

17.利用插銷試驗可以直接估計焊接結構中是否出現冷裂紋。 ( ) ×

18.焊接熱裂紋的直接試驗方法是《壓板對接(FISCO)焊接裂紋試驗方法》。 ( ) √

19.壓板對接(FISCO)焊接裂紋試驗方法一定要將弧坑填滿,以免產生熱裂紋。( ) ×

20.“焊接接頭剛性拘束焊接裂紋試驗方法”是一種專門用來測定材料產生“焊接消除應力裂紋”的直接試驗方法。( ) √

21.通常用“Z向(厚度方向)彎曲試驗”作為評定鋼材層狀撕裂敏感性的指標。( ) ×

22.影響層狀撕裂敏感性的最好指標是伸長率,而不是斷面收縮率。 ( ) ×

23.焊接裂紋在照相底片上常是一條中部稍寬、兩端尖細的直線。 ( ) √

24.X射線照相時,通過物體的厚度越大,膠片的感光度越強,顯影后得到的黑度越深。( ) ×

25.射線探傷時,I級片和Ⅱ級片中不允許存在條狀夾渣。 ( )×

26.利用照相法進行射線探傷時,底片上缺陷的形狀和大小與真實缺陷是完全一樣的。( ) ×

27.X射線和γ射線之所以能用來探傷,主要原因是這些射線在金屬內部能量會發生衰減。( ) √

28.如果焊縫表面余高為零,則可以大大提高射線探傷的靈敏度。 ( ) ×

29.射線照相底片上的白色寬帶表示焊縫,白色寬帶中的黑色斑點或條紋就表示焊接缺陷。( ) √

30.根據國家標準GB3323—87《鋼熔化焊對接接頭射線照相和質量分級》的規定,鋼焊縫射線探傷的質量標準共分四級,其中I級片質量最差,Ⅳ級片質量最好。 ( ) ×

31.射線探傷的I級片中,不允許存在任何焊接缺陷。 ( ) ×

32.只要焊縫中存在裂紋,焊縫經射線探傷后的底片就屬于Ⅳ級。 ( ) √

33.γ射線可以用來探測比X射線更厚的金屬。 ( ) ×

34.超聲波探傷的基本原理是利用超聲波進入金屬內部會產生反射現象。( ) ×

35.超聲波探傷的主要優點是能夠清楚地顯示焊縫內部缺陷的形狀和大小。( ) ×

36.超聲波探傷時,在探頭和焊件之間必須充以耦合劑,否則超聲波無法進入焊件內部,在空氣中都被反射掉了。 ( ) √

37.與射線探傷相比,由于超聲波對人體有害,所以沒有射線探傷應用得廣。( ) ×

38.根據GBll345—89《鋼焊縫手工超聲波探傷方法和探傷結果分級》的規定,焊縫質量等級分四級,其中I級質量最好,Ⅳ級最差。 ( ) √

39.不論是焊縫表面的缺陷,還是焊縫內部的缺陷,磁粉探傷都是非常靈敏的。( ) √

40.ICrl8Ni9Ti奧氏體不銹鋼焊縫表面和近表面的缺陷采用磁粉探傷檢測最合適。( ) ×

41.滲透探傷可以用來探測非鐵磁性材料焊縫表面和近表面的缺陷。 ( ) √

42.焊接接頭拉伸試驗的目的是測定焊縫的抗拉強度。 ( ) ×

43.彎軸直徑越大,彎曲試驗的合格率越高。 ( ) √

44.厚度較大的焊件,進行彎曲試驗時最好選擇側彎。 ( ) √

45.不論是雙面焊,還是單面焊,只要是同一種材料,其彎曲試驗的彎曲角度都是一樣的。( ) ×

46.如果要測量焊縫的沖擊韌度,其沖擊試樣的缺口應該在緊靠焊縫的熱影響區上。( ) ×

47.進行硬度試驗時,如果在測點處出現焊接缺陷,試驗結果仍有效。 ( ) ×

48.測定板狀對接接頭試件塑性最好的試驗方法是壓扁試驗。 ( ) ×

49.鋼制壓力容器水壓試驗的試驗壓力應為工作壓力的1.25倍。 ( ) √

50.水壓試驗的試驗壓力和容器的壁溫無關。 ( ) ×

51.對焊后需要無損檢驗或回火消除應力熱處理的容器,應先進行水壓試驗。 ( ) ×

52.氣壓試驗比水壓試驗有較大的安全性,所以應用十分廣泛。 ( ) ×

53.水壓試驗可以清楚顯示焊縫內部的缺陷。 ( ) ×

54.煤油試驗屬于密封性檢驗。 ( ) √

55.12CrlMoV鋼和20鋼焊條電弧焊時,可以選用E5015焊條。 ( ) √

56.珠光體耐熱鋼與低合金結構鋼焊接時,應該根據珠光體耐熱鋼的化學成分來選擇相應的焊接材料。 ( ) ×

57.由于珠光體耐熱鋼含有較多的合金元素,所以珠光體耐熱鋼和低合金結構鋼焊接時,應采用較大的熔合比,即使焊縫金屬中含有較多的珠光體耐熱鋼。( ) ×

58.奧氏體不銹鋼與珠光體耐熱鋼焊接時,由于珠光體耐熱鋼的稀釋作用,焊縫可能會出現馬氏體組織。 ( ) √

59.奧氏體不銹鋼與珠光體耐熱鋼焊接時,熔合比越大越好。 ( ) ×

60.1CrlSNi9Ti奧氏體不銹鋼和Q235—A低碳素鋼焊接時,如果采用鎢極氬弧焊,則最好不要加填充焊絲,才能獲得滿意的焊縫質量。 ( ) ×

61.奧氏體不銹鋼和低碳素鋼焊接時,應用最多的焊接方法是焊條電弧焊。( ) √

62.1Crl8Ni9Ti奧氏體不銹鋼和Q235—A低碳素鋼焊接時,應選用A302(A307)焊條。( ) √

63.ICrl8Ni9Ti奧氏體不銹鋼和12CrlMoV珠光體耐熱鋼焊接時,應該選用A502焊條。( ) ×

64.奧氏體不銹鋼與珠光體耐熱鋼的焊接接頭中會產生很大的熱應力,這種熱應力可以通過高溫回火加以消除。 ( ) ×

65.珠光體耐熱鋼中含碳量越高,奧氏體不銹鋼與珠光體耐熱鋼的焊接接頭中形成擴散層的可能性越大。 ( ) √

66.奧氏體不銹鋼與珠光體耐熱鋼焊接時,最好選用穩定珠光體鋼的焊接材料。( ) √

67.奧氏體不銹鋼與珠光體耐熱鋼焊接時,最好采用多層焊,并且層數越多越好,其目的是可以提高焊接接頭的塑性。 ( ) √

68.奧氏體不銹鋼與珠光體耐熱鋼焊接時,應采用較大的坡口角度,以減少熔合比。( ) √

69.采用小直徑焊條(或焊絲),使用小電流、高電壓、快速焊是焊接奧氏體鋼與珠光體耐熱鋼的主要工藝措施。 ( ) √

70.珠光體耐熱鋼與馬氏體鋼焊接時,最好選用奧氏體不銹鋼焊條。 ( ) ×

71.增加奧氏體不銹鋼中的含鎳量,可以減弱奧氏體鋼與珠光體鋼焊接接頭中的擴散層。( ) √

72.鋼與銅及其合金焊接時的主要問題是在焊縫及熔合區容易產生裂紋。( ) √

73.鋼與銅及其合金焊接時,焊縫中產生的裂紋屬于熱裂紋。 ( ) √

74.鋼與銅及其合金焊接時,隨著焊縫中含銅量的增加,產生熱裂紋的傾向也加大。( ) √

75.鋼與銅及其合金焊接時,熱影響區形成的裂紋叫滲透裂紋,它不屬于冷裂紋。( ) √

76.鋼與銅及其合金焊接時,所產生的滲透裂紋的長度只決定于焊接應力的大小,和焊縫的化學成分無關。 ( ) ×

77.純銅與Q235—A低碳素鋼焊接時,可采用E4303焊條。 ( ) √

78.奧氏體不銹鋼與銅及其合金焊接時,應該采用奧氏體不銹鋼作為填充材料。( ) ×

79.鋼與鎳及其合金焊接時,焊縫中含氧量越高,產生氣孔的傾向越大。( ) √

80.鐵鎳焊縫中,含Mn、Ti、A1等合金元素時,產生氣孔的傾向增加。 ( ) ×

81.鐵鎳焊縫中,含鎳量越高,產生熱裂紋的傾向越大。 ( ) √

82.鐵鎳焊縫中,含氧量越高,產生熱裂紋的傾向越小。 ( ) ×

83.純鎳與低碳素鋼焊接時,焊縫中的含鎳量越高,焊縫的塑性和韌度越低。( ) ×

84.純鎳與低碳素鋼復合板焊接時,應先焊低碳素鋼基層焊縫,后焊鎳覆層焊縫。( ) √

85.焊接接頭是一個成分、組織和性能都不一樣的不均勻體。 ( ) √

86.焊縫金屬的力學性能和焊接熱輸入無關。 ( ) ×

87.焊接熱影響區內塑性最好的區段是粗晶區。 ( ) ×

88.當低合金結構鋼中含有較多的氮時,極易發生熱應變脆化現象。 ( ) √

89.承受動載荷的角焊縫,其焊縫表面形狀最好是凸形的。 ( ) ×

90.T形接頭只要保證其角焊縫能圓滑過渡,就是最理想的接頭形式。 ( ) ×

91.斜縫對接接頭由于浪費金屬材料,目前已很少采用。 ( ) √

92.搭接接頭由于鋼板之間連接的面積較多,所以是一種強度較高的接頭形式。( ) ×

93.為增大搭接接頭的強度,可以采用塞焊的形式。 ( ) √

94.只有單面角焊縫的T形接頭,其承載能力較低。( ) √

95.對接接頭的應力集中主要產生在焊趾處。 ( ) √

96.增加對接接頭的強度,主要應該增大焊縫的余高。 ( ) ×

97.承受動載的重要結構,可用增大余高來增大其疲勞強度。 ( ) ×

98.所有焊接接頭中,以對接接頭的應力集中最小。 ( ) √

99.開坡口焊接可以降低T形接頭的應力集中。 ( ) √

100.為降低應力集中,在搭接接頭中最好不要焊接正面角焊縫。 ( ) ×

101.由于搭接接頭不是焊接結構的理想接頭,故很少采用。 ( ) ×

102.承受靜載荷的結構,應力集中對其強度無顯著影響。 ( ) √

103.焊接結構的整體性給焊接裂紋的擴展創造了十分有利的條件。 ( ) √

104.大部分焊接結構的失效是由氣孔所引起的。 ( ) ×

105.塑性好的材料只會產生延性斷裂,不會產生脆性斷裂。 ( ) ×

106.脆性斷裂一般都在應力不高于結構設計應力時產生,具有突然破壞的性質。( ) √

107.延性斷裂的斷口有金屬光澤。 ( ) ×

108.脆性斷裂由于很少產生,所以其危害性是不大的, ( ) ×

109.焊接結構中的裂紋是產生脆性斷裂的重要原因。 ( ) √

110.當材料處于三向拉伸應力的作用下,往往容易發生脆性斷裂。 ( ) √

111.焊接結構的斷裂形式只與所受應力的大小有關,而與應力的狀態無關。 ( ) ×

112.脆斷事故一般都起源于具有嚴重應力集中效應的缺口處。 ( ) √

113.脆性轉變溫度越低,材料的脆性傾向越嚴重。 ( ) ×

114.帶缺口的試樣,其脆性轉變溫度比光滑試樣高。 ( ) √

115.同一種材料,在高溫時容易產生延性斷裂,在低溫時容易產生脆性斷裂。 ( ) √

116.提高加載速度能促使材料發生脆性破壞,其作用相當于降低溫度。 ( ) √

117.低碳素鋼和低合金結構鋼的晶粒度越細,其脆性轉變溫度越高。 ( ) ×

118.材料的化學成分對脆性轉變溫度沒有什么影響。 ( ) ×

119.厚板的缺口處容易使材料變脆。 ( ) √

120.用常規方法測定的強度和塑性指標都符合要求的材料,所制造的結構一般不會發生脆性斷裂。 ( ) ×

121.通常可以用脆性轉變溫度作為標準來評定材料的脆性—韌性行為。 ( ) √

122.利用沖擊試驗可以測定材料的脆性轉變溫度。 ( ) √

123.落錘試驗法可以用簡單的設備來測定材料脆性轉變溫度。 ( ) √

124.焊接結構由于剛度大,所以不容易產生脆性斷裂。 ( ) ×

125.焊接結構焊前的冷加工對結構產生脆性斷裂不會帶來任何影響。 ( ) ×

126.焊接結構在長期高溫應力作用下,也容易產生脆性斷裂。 ( ) √

127.材料的熱應變脆化是引起焊接結構脆性斷裂的原因之一。 ( ) √

128.焊后,焊件材料的金相組織對其脆性沒有什么影響。 ( ) ×

129.減少焊接熱輸入,能防止結構產生脆性斷裂。 ( ) √

130.如果焊接缺陷產生在結構的應力集中區,則其對脆斷的影響是不大的。 ( ) ×

131.焊接缺陷中除裂紋外,其它缺陷對脆性斷裂沒有什么影響。 ( ) ×

132.對于塑性較低的高強度鋼,焊接接頭的角變形和錯邊對脆性斷裂有較大的影響。( ) √

133.材料在其脆性轉變溫度以上工作時,焊接殘余應力對其脆性斷裂有較大影響。( ) ×

134.如果焊接殘余應力為拉伸應力,和工作應力疊加時,容易引起結構產生脆性斷裂。( ) √

135.為防止脆性斷裂,焊接結構使用的材料應具有較好的韌性。 ( ) √

136.采用比實際強度更高的材料是防止焊接結構產生脆性斷裂的重要措施。 ( ) ×

137.搭接接頭由于應力集中系數比較大,所以產生脆性斷裂的傾向也較大。( ) √

138.疲勞斷裂和脆性斷裂在本質上是一樣的。 ( ) ×

139.疲勞強度和溫度的關系很大,當焊接結構在低溫工作時,很容易產生疲勞斷裂。( ) ×

140.焊縫表面經機械加工后能提高其疲勞強度。 ( ) √

141.對接接頭焊縫的余高值越大,其疲勞強度越高。 ( ) ×

142.T形接頭的疲勞強度要比對接接頭低得多。 ( ) √

143.提高T形接頭疲勞強度的根本措施是開坡口焊接和加工焊縫過渡區,使之圓滑過渡。( ) √

144.搭接接頭由于連接處的鋼板厚度增加,所以其疲勞強度是比較高的。 ( ) ×

145.采用“加強”蓋板的對接接頭,其疲勞強度是最高的。 ( ) ×

146.低碳素鋼、低合金結構鋼焊接接頭熱影響區力學性能的變化對疲勞強度影響不大。( ) √

147.焊接殘余應力將降低焊接結構的疲勞強度。 ( ) √

148.降低焊接接頭和結構疲勞強度的主要因素是應力集中。 ( ) √

149.沿垂直力線方向打磨焊縫可以提高對接接頭的疲勞強度。 ( ) ×

150.用電弧整形法提高高強度鋼焊接接頭的疲勞強度有較好的效果。 ( ) √

151.由于熱應力反復作用而產生的破壞稱為熱疲勞。 ( ) √

152.在腐蝕介質中工作的構件,即使承受循環載荷,也不會產生疲勞破壞。 ( ) ×

153.為了分析結構失效的原因,應將破裂斷口很好地保存。 ( ) √

154.焊接工藝評定的主要目的是測定材料焊接性能的好壞。 ( ) ×

155.焊接工藝評定和產品焊接,試板都能反映焊接接頭的力學性能,所以兩者的意義是一樣的。 ( ) ×

156.鋼制壓力容器焊接工藝評定試件可以不做硬度試驗。 ( ) √

157.焊接工藝評定的對象是焊縫而不是焊接接頭。 ( ) √

158.對接焊縫試件進行焊接工藝評定時,可以不做無損檢驗。 ( ) ×

159.進行焊接工藝評定時,板狀對接焊縫試件和管材對接焊縫試件,兩者不能通用,應分別進行。 ( ) ×

160.對接焊縫和角焊縫應分別進行焊接工藝評定。 ( ) ×

161.焊接工藝評定一定要由考試合格的焊工擔任施焊工作。 ( ) ×

162.為了保證焊接工藝評定工作順利進行,可以聘請外單位技術熟練的焊工擔任施焊工作。( ) ×

163.當同一條焊縫使用兩種或兩種以上焊接方法時,可按每種焊接方法分別進行評定。( ) √

164.當同一條焊縫使用兩種或兩種以上焊接方法時,可使用兩種或兩種以上焊接方法焊接試件,進行組合評定。 ( ) √

165.16MnR評定合格的焊接工藝,適用于Q235—A。 ( ) ×

166.20鋼評定合格的焊接工藝,適用于10鋼。 ( ) √

167.凡是不銹鋼材料都應該單獨進行焊接工藝評定。 ( ) √

168.當用正火加回火來代替正火處理時,可以不另行進行評定。( ) ×

169.母材金屬厚度為8mm的評定,適用于焊件母材金屬厚度的有效范圍為6~12mm。 ( ) √

170.影響焊接接頭沖擊韌度的因素,一律作為焊接工藝評定的重要因素。 ( ) ×

171.J422焊條評定合格后,可以免做J427焊條的工藝評定。 ( ) √

172.用添絲鎢極氬弧焊替代不添絲的鎢極氬弧焊時,可以不必再做焊接工藝評定。( ) ×

173.用氧丙烷氣體替代氧乙炔氣體時,可以不必再做焊接工藝評定。 ( ) ×

174.用H08MnA焊絲替代H08A焊絲時,一定要重新進行焊接工藝評定。 ( ) √

175.對接焊縫的焊接工藝評定試件,一定要進行沖擊試驗。 ( ) ×

176.板厚大于20mm的對接焊縫進行工藝評定時,一定要做側彎試驗。 ( ) √

177.焊接工藝評定力學性能試驗的試樣在去除焊縫余高前,不允許對試樣進行冷矯平。 ( ) ×

178.焊接工藝評定進行試樣彎曲試驗時,彎軸直徑應為板厚的3倍。 ( ) √

179.焊接工藝評定管板組合焊縫試件應切取4個試樣。 ( ) √

180.鋼制壓力容器上的塞焊縫一定要進行工藝評定。 ( ) ×

181.16MnR鋼考試合格的焊工,可以施焊Q235—A鋼,而不必另行考試。 ( ) √

182.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,采用E4303焊條考試合格的焊工,可同時取得E5015焊條的認可。 ( ) ×

183.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,采用E5015焊條考試合格的焊工,可同時取得E4303焊條的認可。 ( ) √

184.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》中試件代號的規定,字母“P”表示板狀試件。 ( ) √

185.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,板坡口對接和板角接試件一律應分別進行考試。( ) ×

186.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,板狀考試試件的厚度為8mm時,其認可厚度范圍為6—12mm。 ( ) ×

187.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,管板試件應切取4個試樣進行宏觀金相檢查。 ( ) ×

188.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,對接試件可以只進行無損檢驗,不進行彎曲試驗。 ( ) √

189.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,試件進行彎曲試驗時,如采用輥筒彎曲,其彎軸直徑可為試件厚度的4倍。 ( ) √

190.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊考試時不允許加引弧板和引出板。( ) ×

191.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊考試時不允許清焊根。( ) √

192.根據《鍋爐壓力容器焊工考試規則》的規定,焊縫寬度一律用增寬來表示。( ) √

193.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊的焊縫表面咬邊深度不得大于0.5mm。( ) ×

194.根據《鍋爐壓力容器焊工考試規則》的規定,對接試件可以只進行無損檢驗,不進行彎曲試驗。 ( ) ×

195.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊單面焊試件的未焊透應在外觀檢查時評定。 ( ) √

196.根據《鍋爐壓力容器焊工考試規則》的規定,1Crl8Ni9Ti考試合格后,可免去Q235—A的考試。 ( ) ×

197.焊接材料消耗定額目前大多由經驗估算而不是通過計算獲得。 ( ) √

198.焊接勞動工時定額中的作業時間由基本時間和輔助時間兩部分所組成。( ) √

199.測量弧焊電源的空載電壓主要是為了節省電力。 ( )×

200.測定弧焊電源的外特性時,常用可變鎮定電阻作為負載。

高級工知識要求試題 一、是非題(是畫√,非畫X)

1.通常利用測定斷弧長度來評定焊條的電弧穩定性。 ( ) √

2.碳當量法是用來判斷材料焊接性的一種直接試驗方法。 ( ) ×

3.碳當量的計算公式適用于一切金屬材料。 ( ) ×

4.碳當量越高,材料的淬硬傾向越大,冷裂敏感性也越大。 ( ) √

5.奧氏體不銹鋼的焊接性不能用碳當量來間接評定。 ( ) √

6.評定材料抗冷裂性最好的方法是熱影響區最高硬度法,因為它考慮到了氫和應力兩個因素。 ( ) ×

7.采用斜Y形坡口焊接裂紋試驗方法時,試驗一定要在室溫進行,試件不得進行預熱。( ) ×

8.采用斜Y形坡口焊接裂紋試驗方法時,焊后應立即進行檢查,以避免產生延遲裂紋。( ) ×

9.采用斜Y形坡口焊接裂紋試驗方法焊成的試件,其表面裂紋可用肉眼、磁粉或著色法進行檢驗。 ( ) √

10.搭接接頭(CTS)焊接裂紋試驗方法主要適用于低合金鋼焊接熱影響區由于馬氏體轉變而引起的裂紋試驗。 ( ) √

11.進行搭接接頭(CTS)焊接裂紋試驗時,對焊接參數沒有規定具體數值。 ( ) ×

12.由于搭接接頭(CTS)焊接裂紋試驗焊縫的冷卻速度較慢,所以未能大量推廣應用。( ) √

13.T形接頭焊接裂紋試驗方法主要適用于奧氏體不銹鋼T形接頭角焊縫的裂紋試驗。( ) ×

14.插銷試驗可以用來評定焊接接頭中各種形式的冷裂紋。 ( ) ×

15.進行插銷試驗的關鍵是插銷的缺口尖端必須位于焊接熱影響區的粗晶區。( ) √

16.插銷試驗的優點之一是可以用臨界應力值來定量地評定 材料對焊根裂紋的敏感性。( ) √

17.利用插銷試驗可以直接估計焊接結構中是否出現冷裂紋。 ( ) ×

18.焊接熱裂紋的直接試驗方法是《壓板對接(FISCO)焊接裂紋試驗方法》。 ( ) √

19.壓板對接(FISCO)焊接裂紋試驗方法一定要將弧坑填滿,以免產生熱裂紋。( ) ×

20.“焊接接頭剛性拘束焊接裂紋試驗方法”是一種專門用來測定材料產生“焊接消除應力裂紋”的直接試驗方法。( ) √

21.通常用“Z向(厚度方向)彎曲試驗”作為評定鋼材層狀撕裂敏感性的指標。( ) ×

22.影響層狀撕裂敏感性的最好指標是伸長率,而不是斷面收縮率。 ( ) ×

23.焊接裂紋在照相底片上常是一條中部稍寬、兩端尖細的直線。 ( ) √

24.X射線照相時,通過物體的厚度越大,膠片的感光度越強,顯影后得到的黑度越深。( ) ×

25.射線探傷時,I級片和Ⅱ級片中不允許存在條狀夾渣。 ( )×

26.利用照相法進行射線探傷時,底片上缺陷的形狀和大小與真實缺陷是完全一樣的。( ) ×

27.X射線和γ射線之所以能用來探傷,主要原因是這些射線在金屬內部能量會發生衰減。( ) √

28.如果焊縫表面余高為零,則可以大大提高射線探傷的靈敏度。 ( ) ×

29.射線照相底片上的白色寬帶表示焊縫,白色寬帶中的黑色斑點或條紋就表示焊接缺陷。( ) √

30.根據國家標準GB3323—87《鋼熔化焊對接接頭射線照相和質量分級》的規定,鋼焊縫射線探傷的質量標準共分四級,其中I級片質量最差,Ⅳ級片質量最好。 ( ) ×

31.射線探傷的I級片中,不允許存在任何焊接缺陷。 ( ) ×

32.只要焊縫中存在裂紋,焊縫經射線探傷后的底片就屬于Ⅳ級。 ( ) √

33.γ射線可以用來探測比X射線更厚的金屬。 ( ) ×

34.超聲波探傷的基本原理是利用超聲波進入金屬內部會產生反射現象。( ) ×

35.超聲波探傷的主要優點是能夠清楚地顯示焊縫內部缺陷的形狀和大小。( ) ×

36.超聲波探傷時,在探頭和焊件之間必須充以耦合劑,否則超聲波無法進入焊件內部,在空氣中都被反射掉了。 ( ) √

37.與射線探傷相比,由于超聲波對人體有害,所以沒有射線探傷應用得廣。( ) ×

38.根據GBll345—89《鋼焊縫手工超聲波探傷方法和探傷結果分級》的規定,焊縫質量等級分四級,其中I級質量最好,Ⅳ級最差。 ( ) √

39.不論是焊縫表面的缺陷,還是焊縫內部的缺陷,磁粉探傷都是非常靈敏的。( ) √

40.ICrl8Ni9Ti奧氏體不銹鋼焊縫表面和近表面的缺陷采用磁粉探傷檢測最合適。( ) ×

41.滲透探傷可以用來探測非鐵磁性材料焊縫表面和近表面的缺陷。 ( ) √

42.焊接接頭拉伸試驗的目的是測定焊縫的抗拉強度。 ( ) ×

43.彎軸直徑越大,彎曲試驗的合格率越高。 ( ) √

44.厚度較大的焊件,進行彎曲試驗時最好選擇側彎。 ( ) √

45.不論是雙面焊,還是單面焊,只要是同一種材料,其彎曲試驗的彎曲角度都是一樣的。( ) ×

46.如果要測量焊縫的沖擊韌度,其沖擊試樣的缺口應該在緊靠焊縫的熱影響區上。( ) ×

47.進行硬度試驗時,如果在測點處出現焊接缺陷,試驗結果仍有效。 ( ) ×

48.測定板狀對接接頭試件塑性最好的試驗方法是壓扁試驗。 ( ) ×

49.鋼制壓力容器水壓試驗的試驗壓力應為工作壓力的1.25倍。 ( ) √

50.水壓試驗的試驗壓力和容器的壁溫無關。 ( ) ×

51.對焊后需要無損檢驗或回火消除應力熱處理的容器,應先進行水壓試驗。 ( ) ×

52.氣壓試驗比水壓試驗有較大的安全性,所以應用十分廣泛。 ( ) ×

53.水壓試驗可以清楚顯示焊縫內部的缺陷。 ( ) ×

54.煤油試驗屬于密封性檢驗。 ( ) √

55.12CrlMoV鋼和20鋼焊條電弧焊時,可以選用E5015焊條。 ( ) √

56.珠光體耐熱鋼與低合金結構鋼焊接時,應該根據珠光體耐熱鋼的化學成分來選擇相應的焊接材料。 ( ) ×

57.由于珠光體耐熱鋼含有較多的合金元素,所以珠光體耐熱鋼和低合金結構鋼焊接時,應采用較大的熔合比,即使焊縫金屬中含有較多的珠光體耐熱鋼。( ) ×

58.奧氏體不銹鋼與珠光體耐熱鋼焊接時,由于珠光體耐熱鋼的稀釋作用,焊縫可能會出現馬氏體組織。 ( ) √

59.奧氏體不銹鋼與珠光體耐熱鋼焊接時,熔合比越大越好。 ( ) ×

60.1CrlSNi9Ti奧氏體不銹鋼和Q235—A低碳素鋼焊接時,如果采用鎢極氬弧焊,則最好不要加填充焊絲,才能獲得滿意的焊縫質量。 ( ) ×

61.奧氏體不銹鋼和低碳素鋼焊接時,應用最多的焊接方法是焊條電弧焊。( ) √

62.1Crl8Ni9Ti奧氏體不銹鋼和Q235—A低碳素鋼焊接時,應選用A302(A307)焊條。( ) √

63.ICrl8Ni9Ti奧氏體不銹鋼和12CrlMoV珠光體耐熱鋼焊接時,應該選用A502焊條。( ) ×

64.奧氏體不銹鋼與珠光體耐熱鋼的焊接接頭中會產生很大的熱應力,這種熱應力可以通過高溫回火加以消除。 ( ) ×

65.珠光體耐熱鋼中含碳量越高,奧氏體不銹鋼與珠光體耐熱鋼的焊接接頭中形成擴散層的可能性越大。 ( ) √

66.奧氏體不銹鋼與珠光體耐熱鋼焊接時,最好選用穩定珠光體鋼的焊接材料。( ) √

67.奧氏體不銹鋼與珠光體耐熱鋼焊接時,最好采用多層焊,并且層數越多越好,其目的是可以提高焊接接頭的塑性。 ( ) √

68.奧氏體不銹鋼與珠光體耐熱鋼焊接時,應采用較大的坡口角度,以減少熔合比。( ) √

69.采用小直徑焊條(或焊絲),使用小電流、高電壓、快速焊是焊接奧氏體鋼與珠光體耐熱鋼的主要工藝措施。 ( ) √

70.珠光體耐熱鋼與馬氏體鋼焊接時,最好選用奧氏體不銹鋼焊條。 ( ) ×

71.增加奧氏體不銹鋼中的含鎳量,可以減弱奧氏體鋼與珠光體鋼焊接接頭中的擴散層。( ) √

72.鋼與銅及其合金焊接時的主要問題是在焊縫及熔合區容易產生裂紋。( ) √

73.鋼與銅及其合金焊接時,焊縫中產生的裂紋屬于熱裂紋。 ( ) √

74.鋼與銅及其合金焊接時,隨著焊縫中含銅量的增加,產生熱裂紋的傾向也加大。( ) √

75.鋼與銅及其合金焊接時,熱影響區形成的裂紋叫滲透裂紋,它不屬于冷裂紋。( ) √

76.鋼與銅及其合金焊接時,所產生的滲透裂紋的長度只決定于焊接應力的大小,和焊縫的化學成分無關。 ( ) ×

77.純銅與Q235—A低碳素鋼焊接時,可采用E4303焊條。 ( ) √

78.奧氏體不銹鋼與銅及其合金焊接時,應該采用奧氏體不銹鋼作為填充材料。( ) ×

79.鋼與鎳及其合金焊接時,焊縫中含氧量越高,產生氣孔的傾向越大。( ) √

80.鐵鎳焊縫中,含Mn、Ti、A1等合金元素時,產生氣孔的傾向增加。 ( ) ×

81.鐵鎳焊縫中,含鎳量越高,產生熱裂紋的傾向越大。 ( ) √

82.鐵鎳焊縫中,含氧量越高,產生熱裂紋的傾向越小。 ( ) ×

83.純鎳與低碳素鋼焊接時,焊縫中的含鎳量越高,焊縫的塑性和韌度越低。( ) ×

84.純鎳與低碳素鋼復合板焊接時,應先焊低碳素鋼基層焊縫,后焊鎳覆層焊縫。( ) √

85.焊接接頭是一個成分、組織和性能都不一樣的不均勻體。 ( ) √

86.焊縫金屬的力學性能和焊接熱輸入無關。 ( ) ×

87.焊接熱影響區內塑性最好的區段是粗晶區。 ( ) ×

88.當低合金結構鋼中含有較多的氮時,極易發生熱應變脆化現象。 ( ) √

89.承受動載荷的角焊縫,其焊縫表面形狀最好是凸形的。 ( ) ×

90.T形接頭只要保證其角焊縫能圓滑過渡,就是最理想的接頭形式。 ( ) ×

91.斜縫對接接頭由于浪費金屬材料,目前已很少采用。 ( ) √

92.搭接接頭由于鋼板之間連接的面積較多,所以是一種強度較高的接頭形式。( ) ×

93.為增大搭接接頭的強度,可以采用塞焊的形式。 ( ) √

94.只有單面角焊縫的T形接頭,其承載能力較低。( ) √

95.對接接頭的應力集中主要產生在焊趾處。 ( ) √

96.增加對接接頭的強度,主要應該增大焊縫的余高。 ( ) ×

97.承受動載的重要結構,可用增大余高來增大其疲勞強度。 ( ) ×

98.所有焊接接頭中,以對接接頭的應力集中最小。 ( ) √

99.開坡口焊接可以降低T形接頭的應力集中。 ( ) √

100.為降低應力集中,在搭接接頭中最好不要焊接正面角焊縫。 ( ) ×

101.由于搭接接頭不是焊接結構的理想接頭,故很少采用。 ( ) ×

102.承受靜載荷的結構,應力集中對其強度無顯著影響。 ( ) √

103.焊接結構的整體性給焊接裂紋的擴展創造了十分有利的條件。 ( ) √

104.大部分焊接結構的失效是由氣孔所引起的。 ( ) ×

105.塑性好的材料只會產生延性斷裂,不會產生脆性斷裂。 ( ) ×

106.脆性斷裂一般都在應力不高于結構設計應力時產生,具有突然破壞的性質。( ) √

107.延性斷裂的斷口有金屬光澤。 ( ) ×

108.脆性斷裂由于很少產生,所以其危害性是不大的, ( ) ×

109.焊接結構中的裂紋是產生脆性斷裂的重要原因。 ( ) √

110.當材料處于三向拉伸應力的作用下,往往容易發生脆性斷裂。 ( ) √

111.焊接結構的斷裂形式只與所受應力的大小有關,而與應力的狀態無關。 ( ) ×

112.脆斷事故一般都起源于具有嚴重應力集中效應的缺口處。 ( ) √

113.脆性轉變溫度越低,材料的脆性傾向越嚴重。 ( ) ×

114.帶缺口的試樣,其脆性轉變溫度比光滑試樣高。 ( ) √

115.同一種材料,在高溫時容易產生延性斷裂,在低溫時容易產生脆性斷裂。 ( ) √

116.提高加載速度能促使材料發生脆性破壞,其作用相當于降低溫度。 ( ) √

117.低碳素鋼和低合金結構鋼的晶粒度越細,其脆性轉變溫度越高。 ( ) ×

118.材料的化學成分對脆性轉變溫度沒有什么影響。 ( ) ×

119.厚板的缺口處容易使材料變脆。 ( ) √

120.用常規方法測定的強度和塑性指標都符合要求的材料,所制造的結構一般不會發生脆性斷裂。 ( ) ×

121.通常可以用脆性轉變溫度作為標準來評定材料的脆性—韌性行為。 ( ) √

122.利用沖擊試驗可以測定材料的脆性轉變溫度。 ( ) √

123.落錘試驗法可以用簡單的設備來測定材料脆性轉變溫度。 ( ) √

124.焊接結構由于剛度大,所以不容易產生脆性斷裂。 ( ) ×

125.焊接結構焊前的冷加工對結構產生脆性斷裂不會帶來任何影響。 ( ) ×

126.焊接結構在長期高溫應力作用下,也容易產生脆性斷裂。 ( ) √

127.材料的熱應變脆化是引起焊接結構脆性斷裂的原因之一。 ( ) √

128.焊后,焊件材料的金相組織對其脆性沒有什么影響。 ( ) ×

129.減少焊接熱輸入,能防止結構產生脆性斷裂。 ( ) √

130.如果焊接缺陷產生在結構的應力集中區,則其對脆斷的影響是不大的。 ( ) ×

131.焊接缺陷中除裂紋外,其它缺陷對脆性斷裂沒有什么影響。 ( ) ×

132.對于塑性較低的高強度鋼,焊接接頭的角變形和錯邊對脆性斷裂有較大的影響。( ) √

133.材料在其脆性轉變溫度以上工作時,焊接殘余應力對其脆性斷裂有較大影響。( ) ×

134.如果焊接殘余應力為拉伸應力,和工作應力疊加時,容易引起結構產生脆性斷裂。( ) √

135.為防止脆性斷裂,焊接結構使用的材料應具有較好的韌性。 ( ) √

136.采用比實際強度更高的材料是防止焊接結構產生脆性斷裂的重要措施。 ( ) ×

137.搭接接頭由于應力集中系數比較大,所以產生脆性斷裂的傾向也較大。( ) √

138.疲勞斷裂和脆性斷裂在本質上是一樣的。 ( ) ×

139.疲勞強度和溫度的關系很大,當焊接結構在低溫工作時,很容易產生疲勞斷裂。( ) ×

140.焊縫表面經機械加工后能提高其疲勞強度。 ( ) √

141.對接接頭焊縫的余高值越大,其疲勞強度越高。 ( ) ×

142.T形接頭的疲勞強度要比對接接頭低得多。 ( ) √

143.提高T形接頭疲勞強度的根本措施是開坡口焊接和加工焊縫過渡區,使之圓滑過渡。( ) √

144.搭接接頭由于連接處的鋼板厚度增加,所以其疲勞強度是比較高的。 ( ) ×

145.采用“加強”蓋板的對接接頭,其疲勞強度是最高的。 ( ) ×

146.低碳素鋼、低合金結構鋼焊接接頭熱影響區力學性能的變化對疲勞強度影響不大。( ) √

147.焊接殘余應力將降低焊接結構的疲勞強度。 ( ) √

148.降低焊接接頭和結構疲勞強度的主要因素是應力集中。 ( ) √

149.沿垂直力線方向打磨焊縫可以提高對接接頭的疲勞強度。 ( ) ×

150.用電弧整形法提高高強度鋼焊接接頭的疲勞強度有較好的效果。 ( ) √

151.由于熱應力反復作用而產生的破壞稱為熱疲勞。 ( ) √

152.在腐蝕介質中工作的構件,即使承受循環載荷,也不會產生疲勞破壞。 ( ) ×

153.為了分析結構失效的原因,應將破裂斷口很好地保存。 ( ) √

154.焊接工藝評定的主要目的是測定材料焊接性能的好壞。 ( ) ×

155.焊接工藝評定和產品焊接,試板都能反映焊接接頭的力學性能,所以兩者的意義是一樣的。 ( ) ×

156.鋼制壓力容器焊接工藝評定試件可以不做硬度試驗。 ( ) √

157.焊接工藝評定的對象是焊縫而不是焊接接頭。 ( ) √

158.對接焊縫試件進行焊接工藝評定時,可以不做無損檢驗。 ( ) ×

159.進行焊接工藝評定時,板狀對接焊縫試件和管材對接焊縫試件,兩者不能通用,應分別進行。 ( ) ×

160.對接焊縫和角焊縫應分別進行焊接工藝評定。 ( ) ×

161.焊接工藝評定一定要由考試合格的焊工擔任施焊工作。 ( ) ×

162.為了保證焊接工藝評定工作順利進行,可以聘請外單位技術熟練的焊工擔任施焊工作。( ) ×

163.當同一條焊縫使用兩種或兩種以上焊接方法時,可按每種焊接方法分別進行評定。( ) √

164.當同一條焊縫使用兩種或兩種以上焊接方法時,可使用兩種或兩種以上焊接方法焊接試件,進行組合評定。 ( ) √

165.16MnR評定合格的焊接工藝,適用于Q235—A。 ( ) ×

166.20鋼評定合格的焊接工藝,適用于10鋼。 ( ) √

167.凡是不銹鋼材料都應該單獨進行焊接工藝評定。 ( ) √

168.當用正火加回火來代替正火處理時,可以不另行進行評定。( ) ×

169.母材金屬厚度為8mm的評定,適用于焊件母材金屬厚度的有效范圍為6~12mm。 ( ) √

170.影響焊接接頭沖擊韌度的因素,一律作為焊接工藝評定的重要因素。 ( ) ×

171.J422焊條評定合格后,可以免做J427焊條的工藝評定。 ( ) √

172.用添絲鎢極氬弧焊替代不添絲的鎢極氬弧焊時,可以不必再做焊接工藝評定。( ) ×

173.用氧丙烷氣體替代氧乙炔氣體時,可以不必再做焊接工藝評定。 ( ) ×

174.用H08MnA焊絲替代H08A焊絲時,一定要重新進行焊接工藝評定。 ( ) √

175.對接焊縫的焊接工藝評定試件,一定要進行沖擊試驗。 ( ) ×

176.板厚大于20mm的對接焊縫進行工藝評定時,一定要做側彎試驗。 ( ) √

177.焊接工藝評定力學性能試驗的試樣在去除焊縫余高前,不允許對試樣進行冷矯平。 ( ) ×

178.焊接工藝評定進行試樣彎曲試驗時,彎軸直徑應為板厚的3倍。 ( ) √

179.焊接工藝評定管板組合焊縫試件應切取4個試樣。 ( ) √

180.鋼制壓力容器上的塞焊縫一定要進行工藝評定。 ( ) ×

181.16MnR鋼考試合格的焊工,可以施焊Q235—A鋼,而不必另行考試。 ( ) √

182.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,采用E4303焊條考試合格的焊工,可同時取得E5015焊條的認可。 ( ) ×

183.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,采用E5015焊條考試合格的焊工,可同時取得E4303焊條的認可。 ( ) √

184.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》中試件代號的規定,字母“P”表示板狀試件。 ( ) √

185.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,板坡口對接和板角接試件一律應分別進行考試。( ) ×

186.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,板狀考試試件的厚度為8mm時,其認可厚度范圍為6—12mm。 ( ) ×

187.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,管板試件應切取4個試樣進行宏觀金相檢查。 ( ) ×

188.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,對接試件可以只進行無損檢驗,不進行彎曲試驗。 ( ) √

189.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,試件進行彎曲試驗時,如采用輥筒彎曲,其彎軸直徑可為試件厚度的4倍。 ( ) √

190.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊考試時不允許加引弧板和引出板。( ) ×

191.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊考試時不允許清焊根。( ) √

192.根據《鍋爐壓力容器焊工考試規則》的規定,焊縫寬度一律用增寬來表示。( ) √

193.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊的焊縫表面咬邊深度不得大于0.5mm。( ) ×

194.根據《鍋爐壓力容器焊工考試規則》的規定,對接試件可以只進行無損檢驗,不進行彎曲試驗。 ( ) ×

195.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊單面焊試件的未焊透應在外觀檢查時評定。 ( ) √

196.根據《鍋爐壓力容器焊工考試規則》的規定,1Crl8Ni9Ti考試合格后,可免去Q235—A的考試。 ( ) ×

197.焊接材料消耗定額目前大多由經驗估算而不是通過計算獲得。 ( ) √

198.焊接勞動工時定額中的作業時間由基本時間和輔助時間兩部分所組成。( ) √

199.測量弧焊電源的空載電壓主要是為了節省電力。 ( )×

200.測定弧焊電源的外特性時,常用可變鎮定電阻作為負載。

高級工知識要求試題

一、是非題(是畫√,非畫X)

1.通常利用測定斷弧長度來評定焊條的電弧穩定性。 ( ) √

2.碳當量法是用來判斷材料焊接性的一種直接試驗方法。 ( ) ×

3.碳當量的計算公式適用于一切金屬材料。 ( ) ×

4.碳當量越高,材料的淬硬傾向越大,冷裂敏感性也越大。 ( ) √

5.奧氏體不銹鋼的焊接性不能用碳當量來間接評定。 ( ) √

6.評定材料抗冷裂性最好的方法是熱影響區最高硬度法,因為它考慮到了氫和應力兩個因素。 ( ) ×

7.采用斜Y形坡口焊接裂紋試驗方法時,試驗一定要在室溫進行,試件不得進行預熱。( ) ×

8.采用斜Y形坡口焊接裂紋試驗方法時,焊后應立即進行檢查,以避免產生延遲裂紋。( ) ×

9.采用斜Y形坡口焊接裂紋試驗方法焊成的試件,其表面裂紋可用肉眼、磁粉或著色法進行檢驗。 ( ) √

10.搭接接頭(CTS)焊接裂紋試驗方法主要適用于低合金鋼焊接熱影響區由于馬氏體轉變而引起的裂紋試驗。 ( ) √

11.進行搭接接頭(CTS)焊接裂紋試驗時,對焊接參數沒有規定具體數值。 ( ) ×

12.由于搭接接頭(CTS)焊接裂紋試驗焊縫的冷卻速度較慢,所以未能大量推廣應用。( ) √

13.T形接頭焊接裂紋試驗方法主要適用于奧氏體不銹鋼T形接頭角焊縫的裂紋試驗。( ) ×

14.插銷試驗可以用來評定焊接接頭中各種形式的冷裂紋。 ( ) ×

15.進行插銷試驗的關鍵是插銷的缺口尖端必須位于焊接熱影響區的粗晶區。( ) √

16.插銷試驗的優點之一是可以用臨界應力值來定量地評定 材料對焊根裂紋的敏感性。( ) √

17.利用插銷試驗可以直接估計焊接結構中是否出現冷裂紋。 ( ) ×

18.焊接熱裂紋的直接試驗方法是《壓板對接(FISCO)焊接裂紋試驗方法》。 ( ) √

19.壓板對接(FISCO)焊接裂紋試驗方法一定要將弧坑填滿,以免產生熱裂紋。( ) ×

20.“焊接接頭剛性拘束焊接裂紋試驗方法”是一種專門用來測定材料產生“焊接消除應力裂紋”的直接試驗方法。( ) √

21.通常用“Z向(厚度方向)彎曲試驗”作為評定鋼材層狀撕裂敏感性的指標。( ) ×

22.影響層狀撕裂敏感性的最好指標是伸長率,而不是斷面收縮率。 ( ) ×

23.焊接裂紋在照相底片上常是一條中部稍寬、兩端尖細的直線。 ( ) √

24.X射線照相時,通過物體的厚度越大,膠片的感光度越強,顯影后得到的黑度越深。( ) ×

25.射線探傷時,I級片和Ⅱ級片中不允許存在條狀夾渣。 ( )×

26.利用照相法進行射線探傷時,底片上缺陷的形狀和大小與真實缺陷是完全一樣的。( ) ×

27.X射線和γ射線之所以能用來探傷,主要原因是這些射線在金屬內部能量會發生衰減。( ) √

28.如果焊縫表面余高為零,則可以大大提高射線探傷的靈敏度。 ( ) ×

29.射線照相底片上的白色寬帶表示焊縫,白色寬帶中的黑色斑點或條紋就表示焊接缺陷。( ) √

30.根據國家標準GB3323—87《鋼熔化焊對接接頭射線照相和質量分級》的規定,鋼焊縫射線探傷的質量標準共分四級,其中I級片質量最差,Ⅳ級片質量最好。 ( ) ×

31.射線探傷的I級片中,不允許存在任何焊接缺陷。 ( ) ×

32.只要焊縫中存在裂紋,焊縫經射線探傷后的底片就屬于Ⅳ級。 ( ) √

33.γ射線可以用來探測比X射線更厚的金屬。 ( ) ×

34.超聲波探傷的基本原理是利用超聲波進入金屬內部會產生反射現象。( ) ×

35.超聲波探傷的主要優點是能夠清楚地顯示焊縫內部缺陷的形狀和大小。( ) ×

36.超聲波探傷時,在探頭和焊件之間必須充以耦合劑,否則超聲波無法進入焊件內部,在空氣中都被反射掉了。 ( ) √

37.與射線探傷相比,由于超聲波對人體有害,所以沒有射線探傷應用得廣。( ) ×

38.根據GBll345—89《鋼焊縫手工超聲波探傷方法和探傷結果分級》的規定,焊縫質量等級分四級,其中I級質量最好,Ⅳ級最差。 ( ) √

39.不論是焊縫表面的缺陷,還是焊縫內部的缺陷,磁粉探傷都是非常靈敏的。( ) √

40.ICrl8Ni9Ti奧氏體不銹鋼焊縫表面和近表面的缺陷采用磁粉探傷檢測最合適。( ) ×

41.滲透探傷可以用來探測非鐵磁性材料焊縫表面和近表面的缺陷。 ( ) √

42.焊接接頭拉伸試驗的目的是測定焊縫的抗拉強度。 ( ) ×

43.彎軸直徑越大,彎曲試驗的合格率越高。 ( ) √

44.厚度較大的焊件,進行彎曲試驗時最好選擇側彎。 ( ) √

45.不論是雙面焊,還是單面焊,只要是同一種材料,其彎曲試驗的彎曲角度都是一樣的。( ) ×

46.如果要測量焊縫的沖擊韌度,其沖擊試樣的缺口應該在緊靠焊縫的熱影響區上。( ) ×

47.進行硬度試驗時,如果在測點處出現焊接缺陷,試驗結果仍有效。 ( ) ×

48.測定板狀對接接頭試件塑性最好的試驗方法是壓扁試驗。 ( ) ×

49.鋼制壓力容器水壓試驗的試驗壓力應為工作壓力的1.25倍。 ( ) √

50.水壓試驗的試驗壓力和容器的壁溫無關。 ( ) ×

51.對焊后需要無損檢驗或回火消除應力熱處理的容器,應先進行水壓試驗。 ( ) ×

52.氣壓試驗比水壓試驗有較大的安全性,所以應用十分廣泛。 ( ) ×

53.水壓試驗可以清楚顯示焊縫內部的缺陷。 ( ) ×

54.煤油試驗屬于密封性檢驗。 ( ) √

55.12CrlMoV鋼和20鋼焊條電弧焊時,可以選用E5015焊條。 ( ) √

56.珠光體耐熱鋼與低合金結構鋼焊接時,應該根據珠光體耐熱鋼的化學成分來選擇相應的焊接材料。 ( ) ×

57.由于珠光體耐熱鋼含有較多的合金元素,所以珠光體耐熱鋼和低合金結構鋼焊接時,應采用較大的熔合比,即使焊縫金屬中含有較多的珠光體耐熱鋼。( ) ×

58.奧氏體不銹鋼與珠光體耐熱鋼焊接時,由于珠光體耐熱鋼的稀釋作用,焊縫可能會出現馬氏體組織。 ( ) √

59.奧氏體不銹鋼與珠光體耐熱鋼焊接時,熔合比越大越好。 ( ) ×

60.1CrlSNi9Ti奧氏體不銹鋼和Q235—A低碳素鋼焊接時,如果采用鎢極氬弧焊,則最好不要加填充焊絲,才能獲得滿意的焊縫質量。 ( ) ×

61.奧氏體不銹鋼和低碳素鋼焊接時,應用最多的焊接方法是焊條電弧焊。( ) √

62.1Crl8Ni9Ti奧氏體不銹鋼和Q235—A低碳素鋼焊接時,應選用A302(A307)焊條。( ) √

63.ICrl8Ni9Ti奧氏體不銹鋼和12CrlMoV珠光體耐熱鋼焊接時,應該選用A502焊條。( ) ×

64.奧氏體不銹鋼與珠光體耐熱鋼的焊接接頭中會產生很大的熱應力,這種熱應力可以通過高溫回火加以消除。 ( ) ×

65.珠光體耐熱鋼中含碳量越高,奧氏體不銹鋼與珠光體耐熱鋼的焊接接頭中形成擴散層的可能性越大。 ( ) √

66.奧氏體不銹鋼與珠光體耐熱鋼焊接時,最好選用穩定珠光體鋼的焊接材料。( ) √

67.奧氏體不銹鋼與珠光體耐熱鋼焊接時,最好采用多層焊,并且層數越多越好,其目的是可以提高焊接接頭的塑性。 ( ) √

68.奧氏體不銹鋼與珠光體耐熱鋼焊接時,應采用較大的坡口角度,以減少熔合比。( ) √

69.采用小直徑焊條(或焊絲),使用小電流、高電壓、快速焊是焊接奧氏體鋼與珠光體耐熱鋼的主要工藝措施。 ( ) √

70.珠光體耐熱鋼與馬氏體鋼焊接時,最好選用奧氏體不銹鋼焊條。 ( ) ×

71.增加奧氏體不銹鋼中的含鎳量,可以減弱奧氏體鋼與珠光體鋼焊接接頭中的擴散層。( ) √

72.鋼與銅及其合金焊接時的主要問題是在焊縫及熔合區容易產生裂紋。( ) √

73.鋼與銅及其合金焊接時,焊縫中產生的裂紋屬于熱裂紋。 ( ) √

74.鋼與銅及其合金焊接時,隨著焊縫中含銅量的增加,產生熱裂紋的傾向也加大。( ) √

75.鋼與銅及其合金焊接時,熱影響區形成的裂紋叫滲透裂紋,它不屬于冷裂紋。( ) √

76.鋼與銅及其合金焊接時,所產生的滲透裂紋的長度只決定于焊接應力的大小,和焊縫的化學成分無關。 ( ) ×

77.純銅與Q235—A低碳素鋼焊接時,可采用E4303焊條。 ( ) √

78.奧氏體不銹鋼與銅及其合金焊接時,應該采用奧氏體不銹鋼作為填充材料。( ) ×

79.鋼與鎳及其合金焊接時,焊縫中含氧量越高,產生氣孔的傾向越大。( ) √

80.鐵鎳焊縫中,含Mn、Ti、A1等合金元素時,產生氣孔的傾向增加。 ( ) ×

81.鐵鎳焊縫中,含鎳量越高,產生熱裂紋的傾向越大。 ( ) √

82.鐵鎳焊縫中,含氧量越高,產生熱裂紋的傾向越小。 ( ) ×

83.純鎳與低碳素鋼焊接時,焊縫中的含鎳量越高,焊縫的塑性和韌度越低。( ) ×

84.純鎳與低碳素鋼復合板焊接時,應先焊低碳素鋼基層焊縫,后焊鎳覆層焊縫。( ) √

85.焊接接頭是一個成分、組織和性能都不一樣的不均勻體。 ( ) √

86.焊縫金屬的力學性能和焊接熱輸入無關。 ( ) ×

87.焊接熱影響區內塑性最好的區段是粗晶區。 ( ) ×

88.當低合金結構鋼中含有較多的氮時,極易發生熱應變脆化現象。 ( ) √

89.承受動載荷的角焊縫,其焊縫表面形狀最好是凸形的。 ( ) ×

90.T形接頭只要保證其角焊縫能圓滑過渡,就是最理想的接頭形式。 ( ) ×

91.斜縫對接接頭由于浪費金屬材料,目前已很少采用。 ( ) √

92.搭接接頭由于鋼板之間連接的面積較多,所以是一種強度較高的接頭形式。( ) ×

93.為增大搭接接頭的強度,可以采用塞焊的形式。 ( ) √

94.只有單面角焊縫的T形接頭,其承載能力較低。( ) √

95.對接接頭的應力集中主要產生在焊趾處。 ( ) √

96.增加對接接頭的強度,主要應該增大焊縫的余高。 ( ) ×

97.承受動載的重要結構,可用增大余高來增大其疲勞強度。 ( ) ×

98.所有焊接接頭中,以對接接頭的應力集中最小。 ( ) √

99.開坡口焊接可以降低T形接頭的應力集中。 ( ) √

100.為降低應力集中,在搭接接頭中最好不要焊接正面角焊縫。 ( ) ×

101.由于搭接接頭不是焊接結構的理想接頭,故很少采用。 ( ) ×

102.承受靜載荷的結構,應力集中對其強度無顯著影響。 ( ) √

103.焊接結構的整體性給焊接裂紋的擴展創造了十分有利的條件。 ( ) √

104.大部分焊接結構的失效是由氣孔所引起的。 ( ) ×

105.塑性好的材料只會產生延性斷裂,不會產生脆性斷裂。 ( ) ×

106.脆性斷裂一般都在應力不高于結構設計應力時產生,具有突然破壞的性質。( ) √

107.延性斷裂的斷口有金屬光澤。 ( ) ×

108.脆性斷裂由于很少產生,所以其危害性是不大的, ( ) ×

109.焊接結構中的裂紋是產生脆性斷裂的重要原因。 ( ) √

110.當材料處于三向拉伸應力的作用下,往往容易發生脆性斷裂。 ( ) √

111.焊接結構的斷裂形式只與所受應力的大小有關,而與應力的狀態無關。 ( ) ×

112.脆斷事故一般都起源于具有嚴重應力集中效應的缺口處。 ( ) √

113.脆性轉變溫度越低,材料的脆性傾向越嚴重。 ( ) ×

114.帶缺口的試樣,其脆性轉變溫度比光滑試樣高。 ( ) √

115.同一種材料,在高溫時容易產生延性斷裂,在低溫時容易產生脆性斷裂。 ( ) √

116.提高加載速度能促使材料發生脆性破壞,其作用相當于降低溫度。 ( ) √

117.低碳素鋼和低合金結構鋼的晶粒度越細,其脆性轉變溫度越高。 ( ) ×

118.材料的化學成分對脆性轉變溫度沒有什么影響。 ( ) ×

119.厚板的缺口處容易使材料變脆。 ( ) √

120.用常規方法測定的強度和塑性指標都符合要求的材料,所制造的結構一般不會發生脆性斷裂。 ( ) ×

121.通常可以用脆性轉變溫度作為標準來評定材料的脆性—韌性行為。 ( ) √

122.利用沖擊試驗可以測定材料的脆性轉變溫度。 ( ) √

123.落錘試驗法可以用簡單的設備來測定材料脆性轉變溫度。 ( ) √

124.焊接結構由于剛度大,所以不容易產生脆性斷裂。 ( ) ×

125.焊接結構焊前的冷加工對結構產生脆性斷裂不會帶來任何影響。 ( ) ×

126.焊接結構在長期高溫應力作用下,也容易產生脆性斷裂。 ( ) √

127.材料的熱應變脆化是引起焊接結構脆性斷裂的原因之一。 ( ) √

128.焊后,焊件材料的金相組織對其脆性沒有什么影響。 ( ) ×

129.減少焊接熱輸入,能防止結構產生脆性斷裂。 ( ) √

130.如果焊接缺陷產生在結構的應力集中區,則其對脆斷的影響是不大的。 ( ) ×

131.焊接缺陷中除裂紋外,其它缺陷對脆性斷裂沒有什么影響。 ( ) ×

132.對于塑性較低的高強度鋼,焊接接頭的角變形和錯邊對脆性斷裂有較大的影響。( ) √

133.材料在其脆性轉變溫度以上工作時,焊接殘余應力對其脆性斷裂有較大影響。( ) ×

134.如果焊接殘余應力為拉伸應力,和工作應力疊加時,容易引起結構產生脆性斷裂。( ) √

135.為防止脆性斷裂,焊接結構使用的材料應具有較好的韌性。 ( ) √

136.采用比實際強度更高的材料是防止焊接結構產生脆性斷裂的重要措施。 ( ) ×

137.搭接接頭由于應力集中系數比較大,所以產生脆性斷裂的傾向也較大。( ) √

138.疲勞斷裂和脆性斷裂在本質上是一樣的。 ( ) ×

139.疲勞強度和溫度的關系很大,當焊接結構在低溫工作時,很容易產生疲勞斷裂。( ) ×

140.焊縫表面經機械加工后能提高其疲勞強度。 ( ) √

141.對接接頭焊縫的余高值越大,其疲勞強度越高。 ( ) ×

142.T形接頭的疲勞強度要比對接接頭低得多。 ( ) √

143.提高T形接頭疲勞強度的根本措施是開坡口焊接和加工焊縫過渡區,使之圓滑過渡。( ) √

144.搭接接頭由于連接處的鋼板厚度增加,所以其疲勞強度是比較高的。 ( ) ×

145.采用“加強”蓋板的對接接頭,其疲勞強度是最高的。 ( ) ×

146.低碳素鋼、低合金結構鋼焊接接頭熱影響區力學性能的變化對疲勞強度影響不大。( ) √

147.焊接殘余應力將降低焊接結構的疲勞強度。 ( ) √

148.降低焊接接頭和結構疲勞強度的主要因素是應力集中。 ( ) √

149.沿垂直力線方向打磨焊縫可以提高對接接頭的疲勞強度。 ( ) ×

150.用電弧整形法提高高強度鋼焊接接頭的疲勞強度有較好的效果。 ( ) √

151.由于熱應力反復作用而產生的破壞稱為熱疲勞。 ( ) √

152.在腐蝕介質中工作的構件,即使承受循環載荷,也不會產生疲勞破壞。 ( ) ×

153.為了分析結構失效的原因,應將破裂斷口很好地保存。 ( ) √

154.焊接工藝評定的主要目的是測定材料焊接性能的好壞。 ( ) ×

155.焊接工藝評定和產品焊接,試板都能反映焊接接頭的力學性能,所以兩者的意義是一樣的。 ( ) ×

156.鋼制壓力容器焊接工藝評定試件可以不做硬度試驗。 ( ) √

157.焊接工藝評定的對象是焊縫而不是焊接接頭。 ( ) √

158.對接焊縫試件進行焊接工藝評定時,可以不做無損檢驗。 ( ) ×

159.進行焊接工藝評定時,板狀對接焊縫試件和管材對接焊縫試件,兩者不能通用,應分別進行。 ( ) ×

160.對接焊縫和角焊縫應分別進行焊接工藝評定。 ( ) ×

161.焊接工藝評定一定要由考試合格的焊工擔任施焊工作。 ( ) ×

162.為了保證焊接工藝評定工作順利進行,可以聘請外單位技術熟練的焊工擔任施焊工作。( ) ×

163.當同一條焊縫使用兩種或兩種以上焊接方法時,可按每種焊接方法分別進行評定。( ) √

164.當同一條焊縫使用兩種或兩種以上焊接方法時,可使用兩種或兩種以上焊接方法焊接試件,進行組合評定。 ( ) √

165.16MnR評定合格的焊接工藝,適用于Q235—A。 ( ) ×

166.20鋼評定合格的焊接工藝,適用于10鋼。 ( ) √

167.凡是不銹鋼材料都應該單獨進行焊接工藝評定。 ( ) √

168.當用正火加回火來代替正火處理時,可以不另行進行評定。( ) ×

169.母材金屬厚度為8mm的評定,適用于焊件母材金屬厚度的有效范圍為6~12mm。 ( ) √

170.影響焊接接頭沖擊韌度的因素,一律作為焊接工藝評定的重要因素。 ( ) ×

171.J422焊條評定合格后,可以免做J427焊條的工藝評定。 ( ) √

172.用添絲鎢極氬弧焊替代不添絲的鎢極氬弧焊時,可以不必再做焊接工藝評定。( ) ×

173.用氧丙烷氣體替代氧乙炔氣體時,可以不必再做焊接工藝評定。 ( ) ×

174.用H08MnA焊絲替代H08A焊絲時,一定要重新進行焊接工藝評定。 ( ) √

175.對接焊縫的焊接工藝評定試件,一定要進行沖擊試驗。 ( ) ×

176.板厚大于20mm的對接焊縫進行工藝評定時,一定要做側彎試驗。 ( ) √

177.焊接工藝評定力學性能試驗的試樣在去除焊縫余高前,不允許對試樣進行冷矯平。 ( ) ×

178.焊接工藝評定進行試樣彎曲試驗時,彎軸直徑應為板厚的3倍。 ( ) √

179.焊接工藝評定管板組合焊縫試件應切取4個試樣。 ( ) √

180.鋼制壓力容器上的塞焊縫一定要進行工藝評定。 ( ) ×

181.16MnR鋼考試合格的焊工,可以施焊Q235—A鋼,而不必另行考試。 ( ) √

182.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,采用E4303焊條考試合格的焊工,可同時取得E5015焊條的認可。 ( ) ×

183.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,采用E5015焊條考試合格的焊工,可同時取得E4303焊條的認可。 ( ) √

184.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》中試件代號的規定,字母“P”表示板狀試件。 ( ) √

185.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,板坡口對接和板角接試件一律應分別進行考試。( ) ×

186.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,板狀考試試件的厚度為8mm時,其認可厚度范圍為6—12mm。 ( ) ×

187.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,管板試件應切取4個試樣進行宏觀金相檢查。 ( ) ×

188.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,對接試件可以只進行無損檢驗,不進行彎曲試驗。 ( ) √

189.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,試件進行彎曲試驗時,如采用輥筒彎曲,其彎軸直徑可為試件厚度的4倍。 ( ) √

190.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊考試時不允許加引弧板和引出板。( ) ×

191.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊考試時不允許清焊根。( ) √

192.根據《鍋爐壓力容器焊工考試規則》的規定,焊縫寬度一律用增寬來表示。( ) √

193.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊的焊縫表面咬邊深度不得大于0.5mm。( ) ×

194.根據《鍋爐壓力容器焊工考試規則》的規定,對接試件可以只進行無損檢驗,不進行彎曲試驗。 ( ) ×

195.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊單面焊試件的未焊透應在外觀檢查時評定。 ( ) √

196.根據《鍋爐壓力容器焊工考試規則》的規定,1Crl8Ni9Ti考試合格后,可免去Q235—A的考試。 ( ) ×

197.焊接材料消耗定額目前大多由經驗估算而不是通過計算獲得。 ( ) √

198.焊接勞動工時定額中的作業時間由基本時間和輔助時間兩部分所組成。( ) √

199.測量弧焊電源的空載電壓主要是為了節省電力。 ( )×

200.測定弧焊電源的外特性時,常用可變鎮定電阻作為負載。

高級工知識要求試題 一、是非題(是畫√,非畫X)

1.通常利用測定斷弧長度來評定焊條的電弧穩定性。 ( ) √

2.碳當量法是用來判斷材料焊接性的一種直接試驗方法。 ( ) ×

3.碳當量的計算公式適用于一切金屬材料。 ( ) ×

4.碳當量越高,材料的淬硬傾向越大,冷裂敏感性也越大。 ( ) √

5.奧氏體不銹鋼的焊接性不能用碳當量來間接評定。 ( ) √

6.評定材料抗冷裂性最好的方法是熱影響區最高硬度法,因為它考慮到了氫和應力兩個因素。 ( ) ×

7.采用斜Y形坡口焊接裂紋試驗方法時,試驗一定要在室溫進行,試件不得進行預熱。( ) ×

8.采用斜Y形坡口焊接裂紋試驗方法時,焊后應立即進行檢查,以避免產生延遲裂紋。( ) ×

9.采用斜Y形坡口焊接裂紋試驗方法焊成的試件,其表面裂紋可用肉眼、磁粉或著色法進行檢驗。 ( ) √

10.搭接接頭(CTS)焊接裂紋試驗方法主要適用于低合金鋼焊接熱影響區由于馬氏體轉變而引起的裂紋試驗。 ( ) √

11.進行搭接接頭(CTS)焊接裂紋試驗時,對焊接參數沒有規定具體數值。 ( ) ×

12.由于搭接接頭(CTS)焊接裂紋試驗焊縫的冷卻速度較慢,所以未能大量推廣應用。( ) √

13.T形接頭焊接裂紋試驗方法主要適用于奧氏體不銹鋼T形接頭角焊縫的裂紋試驗。( ) ×

14.插銷試驗可以用來評定焊接接頭中各種形式的冷裂紋。 ( ) ×

15.進行插銷試驗的關鍵是插銷的缺口尖端必須位于焊接熱影響區的粗晶區。( ) √

16.插銷試驗的優點之一是可以用臨界應力值來定量地評定 材料對焊根裂紋的敏感性。( ) √

17.利用插銷試驗可以直接估計焊接結構中是否出現冷裂紋。 ( ) ×

18.焊接熱裂紋的直接試驗方法是《壓板對接(FISCO)焊接裂紋試驗方法》。 ( ) √

19.壓板對接(FISCO)焊接裂紋試驗方法一定要將弧坑填滿,以免產生熱裂紋。( ) ×

20.“焊接接頭剛性拘束焊接裂紋試驗方法”是一種專門用來測定材料產生“焊接消除應力裂紋”的直接試驗方法。( ) √

21.通常用“Z向(厚度方向)彎曲試驗”作為評定鋼材層狀撕裂敏感性的指標。( ) ×

22.影響層狀撕裂敏感性的最好指標是伸長率,而不是斷面收縮率。 ( ) ×

23.焊接裂紋在照相底片上常是一條中部稍寬、兩端尖細的直線。 ( ) √

24.X射線照相時,通過物體的厚度越大,膠片的感光度越強,顯影后得到的黑度越深。( ) ×

25.射線探傷時,I級片和Ⅱ級片中不允許存在條狀夾渣。 ( )×

26.利用照相法進行射線探傷時,底片上缺陷的形狀和大小與真實缺陷是完全一樣的。( ) ×

27.X射線和γ射線之所以能用來探傷,主要原因是這些射線在金屬內部能量會發生衰減。( ) √

28.如果焊縫表面余高為零,則可以大大提高射線探傷的靈敏度。 ( ) ×

29.射線照相底片上的白色寬帶表示焊縫,白色寬帶中的黑色斑點或條紋就表示焊接缺陷。( ) √

30.根據國家標準GB3323—87《鋼熔化焊對接接頭射線照相和質量分級》的規定,鋼焊縫射線探傷的質量標準共分四級,其中I級片質量最差,Ⅳ級片質量最好。 ( ) ×

31.射線探傷的I級片中,不允許存在任何焊接缺陷。 ( ) ×

32.只要焊縫中存在裂紋,焊縫經射線探傷后的底片就屬于Ⅳ級。 ( ) √

33.γ射線可以用來探測比X射線更厚的金屬。 ( ) ×

34.超聲波探傷的基本原理是利用超聲波進入金屬內部會產生反射現象。( ) ×

35.超聲波探傷的主要優點是能夠清楚地顯示焊縫內部缺陷的形狀和大小。( ) ×

36.超聲波探傷時,在探頭和焊件之間必須充以耦合劑,否則超聲波無法進入焊件內部,在空氣中都被反射掉了。 ( ) √

37.與射線探傷相比,由于超聲波對人體有害,所以沒有射線探傷應用得廣。( ) ×

38.根據GBll345—89《鋼焊縫手工超聲波探傷方法和探傷結果分級》的規定,焊縫質量等級分四級,其中I級質量最好,Ⅳ級最差。 ( ) √

39.不論是焊縫表面的缺陷,還是焊縫內部的缺陷,磁粉探傷都是非常靈敏的。( ) √

40.ICrl8Ni9Ti奧氏體不銹鋼焊縫表面和近表面的缺陷采用磁粉探傷檢測最合適。( ) ×

41.滲透探傷可以用來探測非鐵磁性材料焊縫表面和近表面的缺陷。 ( ) √

42.焊接接頭拉伸試驗的目的是測定焊縫的抗拉強度。 ( ) ×

43.彎軸直徑越大,彎曲試驗的合格率越高。 ( ) √

44.厚度較大的焊件,進行彎曲試驗時最好選擇側彎。 ( ) √

45.不論是雙面焊,還是單面焊,只要是同一種材料,其彎曲試驗的彎曲角度都是一樣的。( ) ×

46.如果要測量焊縫的沖擊韌度,其沖擊試樣的缺口應該在緊靠焊縫的熱影響區上。( ) ×

47.進行硬度試驗時,如果在測點處出現焊接缺陷,試驗結果仍有效。 ( ) ×

48.測定板狀對接接頭試件塑性最好的試驗方法是壓扁試驗。 ( ) ×

49.鋼制壓力容器水壓試驗的試驗壓力應為工作壓力的1.25倍。 ( ) √

50.水壓試驗的試驗壓力和容器的壁溫無關。 ( ) ×

51.對焊后需要無損檢驗或回火消除應力熱處理的容器,應先進行水壓試驗。 ( ) ×

52.氣壓試驗比水壓試驗有較大的安全性,所以應用十分廣泛。 ( ) ×

53.水壓試驗可以清楚顯示焊縫內部的缺陷。 ( ) ×

54.煤油試驗屬于密封性檢驗。 ( ) √

55.12CrlMoV鋼和20鋼焊條電弧焊時,可以選用E5015焊條。 ( ) √

56.珠光體耐熱鋼與低合金結構鋼焊接時,應該根據珠光體耐熱鋼的化學成分來選擇相應的焊接材料。 ( ) ×

57.由于珠光體耐熱鋼含有較多的合金元素,所以珠光體耐熱鋼和低合金結構鋼焊接時,應采用較大的熔合比,即使焊縫金屬中含有較多的珠光體耐熱鋼。( ) ×

58.奧氏體不銹鋼與珠光體耐熱鋼焊接時,由于珠光體耐熱鋼的稀釋作用,焊縫可能會出現馬氏體組織。 ( ) √

59.奧氏體不銹鋼與珠光體耐熱鋼焊接時,熔合比越大越好。 ( ) ×

60.1CrlSNi9Ti奧氏體不銹鋼和Q235—A低碳素鋼焊接時,如果采用鎢極氬弧焊,則最好不要加填充焊絲,才能獲得滿意的焊縫質量。 ( ) ×

61.奧氏體不銹鋼和低碳素鋼焊接時,應用最多的焊接方法是焊條電弧焊。( ) √

62.1Crl8Ni9Ti奧氏體不銹鋼和Q235—A低碳素鋼焊接時,應選用A302(A307)焊條。( ) √

63.ICrl8Ni9Ti奧氏體不銹鋼和12CrlMoV珠光體耐熱鋼焊接時,應該選用A502焊條。( ) ×

64.奧氏體不銹鋼與珠光體耐熱鋼的焊接接頭中會產生很大的熱應力,這種熱應力可以通過高溫回火加以消除。 ( ) ×

65.珠光體耐熱鋼中含碳量越高,奧氏體不銹鋼與珠光體耐熱鋼的焊接接頭中形成擴散層的可能性越大。 ( ) √

66.奧氏體不銹鋼與珠光體耐熱鋼焊接時,最好選用穩定珠光體鋼的焊接材料。( ) √

67.奧氏體不銹鋼與珠光體耐熱鋼焊接時,最好采用多層焊,并且層數越多越好,其目的是可以提高焊接接頭的塑性。 ( ) √

68.奧氏體不銹鋼與珠光體耐熱鋼焊接時,應采用較大的坡口角度,以減少熔合比。( ) √

69.采用小直徑焊條(或焊絲),使用小電流、高電壓、快速焊是焊接奧氏體鋼與珠光體耐熱鋼的主要工藝措施。 ( ) √

70.珠光體耐熱鋼與馬氏體鋼焊接時,最好選用奧氏體不銹鋼焊條。 ( ) ×

71.增加奧氏體不銹鋼中的含鎳量,可以減弱奧氏體鋼與珠光體鋼焊接接頭中的擴散層。( ) √

72.鋼與銅及其合金焊接時的主要問題是在焊縫及熔合區容易產生裂紋。( ) √

73.鋼與銅及其合金焊接時,焊縫中產生的裂紋屬于熱裂紋。 ( ) √

74.鋼與銅及其合金焊接時,隨著焊縫中含銅量的增加,產生熱裂紋的傾向也加大。( ) √

75.鋼與銅及其合金焊接時,熱影響區形成的裂紋叫滲透裂紋,它不屬于冷裂紋。( ) √

76.鋼與銅及其合金焊接時,所產生的滲透裂紋的長度只決定于焊接應力的大小,和焊縫的化學成分無關。 ( ) ×

77.純銅與Q235—A低碳素鋼焊接時,可采用E4303焊條。 ( ) √

78.奧氏體不銹鋼與銅及其合金焊接時,應該采用奧氏體不銹鋼作為填充材料。( ) ×

79.鋼與鎳及其合金焊接時,焊縫中含氧量越高,產生氣孔的傾向越大。( ) √

80.鐵鎳焊縫中,含Mn、Ti、A1等合金元素時,產生氣孔的傾向增加。 ( ) ×

81.鐵鎳焊縫中,含鎳量越高,產生熱裂紋的傾向越大。 ( ) √

82.鐵鎳焊縫中,含氧量越高,產生熱裂紋的傾向越小。 ( ) ×

83.純鎳與低碳素鋼焊接時,焊縫中的含鎳量越高,焊縫的塑性和韌度越低。( ) ×

84.純鎳與低碳素鋼復合板焊接時,應先焊低碳素鋼基層焊縫,后焊鎳覆層焊縫。( ) √

85.焊接接頭是一個成分、組織和性能都不一樣的不均勻體。 ( ) √

86.焊縫金屬的力學性能和焊接熱輸入無關。 ( ) ×

87.焊接熱影響區內塑性最好的區段是粗晶區。 ( ) ×

88.當低合金結構鋼中含有較多的氮時,極易發生熱應變脆化現象。 ( ) √

89.承受動載荷的角焊縫,其焊縫表面形狀最好是凸形的。 ( ) ×

90.T形接頭只要保證其角焊縫能圓滑過渡,就是最理想的接頭形式。 ( ) ×

91.斜縫對接接頭由于浪費金屬材料,目前已很少采用。 ( ) √

92.搭接接頭由于鋼板之間連接的面積較多,所以是一種強度較高的接頭形式。( ) ×

93.為增大搭接接頭的強度,可以采用塞焊的形式。 ( ) √

94.只有單面角焊縫的T形接頭,其承載能力較低。( ) √

95.對接接頭的應力集中主要產生在焊趾處。 ( ) √

96.增加對接接頭的強度,主要應該增大焊縫的余高。 ( ) ×

97.承受動載的重要結構,可用增大余高來增大其疲勞強度。 ( ) ×

98.所有焊接接頭中,以對接接頭的應力集中最小。 ( ) √

99.開坡口焊接可以降低T形接頭的應力集中。 ( ) √

100.為降低應力集中,在搭接接頭中最好不要焊接正面角焊縫。 ( ) ×

101.由于搭接接頭不是焊接結構的理想接頭,故很少采用。 ( ) ×

102.承受靜載荷的結構,應力集中對其強度無顯著影響。 ( ) √

103.焊接結構的整體性給焊接裂紋的擴展創造了十分有利的條件。 ( ) √

104.大部分焊接結構的失效是由氣孔所引起的。 ( ) ×

105.塑性好的材料只會產生延性斷裂,不會產生脆性斷裂。 ( ) ×

106.脆性斷裂一般都在應力不高于結構設計應力時產生,具有突然破壞的性質。( ) √

107.延性斷裂的斷口有金屬光澤。 ( ) ×

108.脆性斷裂由于很少產生,所以其危害性是不大的, ( ) ×

109.焊接結構中的裂紋是產生脆性斷裂的重要原因。 ( ) √

110.當材料處于三向拉伸應力的作用下,往往容易發生脆性斷裂。 ( ) √

111.焊接結構的斷裂形式只與所受應力的大小有關,而與應力的狀態無關。 ( ) ×

112.脆斷事故一般都起源于具有嚴重應力集中效應的缺口處。 ( ) √

113.脆性轉變溫度越低,材料的脆性傾向越嚴重。 ( ) ×

114.帶缺口的試樣,其脆性轉變溫度比光滑試樣高。 ( ) √

115.同一種材料,在高溫時容易產生延性斷裂,在低溫時容易產生脆性斷裂。 ( ) √

116.提高加載速度能促使材料發生脆性破壞,其作用相當于降低溫度。 ( ) √

117.低碳素鋼和低合金結構鋼的晶粒度越細,其脆性轉變溫度越高。 ( ) ×

118.材料的化學成分對脆性轉變溫度沒有什么影響。 ( ) ×

119.厚板的缺口處容易使材料變脆。 ( ) √

120.用常規方法測定的強度和塑性指標都符合要求的材料,所制造的結構一般不會發生脆性斷裂。 ( ) ×

121.通常可以用脆性轉變溫度作為標準來評定材料的脆性—韌性行為。 ( ) √

122.利用沖擊試驗可以測定材料的脆性轉變溫度。 ( ) √

123.落錘試驗法可以用簡單的設備來測定材料脆性轉變溫度。 ( ) √

124.焊接結構由于剛度大,所以不容易產生脆性斷裂。 ( ) ×

125.焊接結構焊前的冷加工對結構產生脆性斷裂不會帶來任何影響。 ( ) ×

126.焊接結構在長期高溫應力作用下,也容易產生脆性斷裂。 ( ) √

127.材料的熱應變脆化是引起焊接結構脆性斷裂的原因之一。 ( ) √

128.焊后,焊件材料的金相組織對其脆性沒有什么影響。 ( ) ×

129.減少焊接熱輸入,能防止結構產生脆性斷裂。 ( ) √

130.如果焊接缺陷產生在結構的應力集中區,則其對脆斷的影響是不大的。 ( ) ×

131.焊接缺陷中除裂紋外,其它缺陷對脆性斷裂沒有什么影響。 ( ) ×

132.對于塑性較低的高強度鋼,焊接接頭的角變形和錯邊對脆性斷裂有較大的影響。( ) √

133.材料在其脆性轉變溫度以上工作時,焊接殘余應力對其脆性斷裂有較大影響。( ) ×

134.如果焊接殘余應力為拉伸應力,和工作應力疊加時,容易引起結構產生脆性斷裂。( ) √

135.為防止脆性斷裂,焊接結構使用的材料應具有較好的韌性。 ( ) √

136.采用比實際強度更高的材料是防止焊接結構產生脆性斷裂的重要措施。 ( ) ×

137.搭接接頭由于應力集中系數比較大,所以產生脆性斷裂的傾向也較大。( ) √

138.疲勞斷裂和脆性斷裂在本質上是一樣的。 ( ) ×

139.疲勞強度和溫度的關系很大,當焊接結構在低溫工作時,很容易產生疲勞斷裂。( ) ×

140.焊縫表面經機械加工后能提高其疲勞強度。 ( ) √

141.對接接頭焊縫的余高值越大,其疲勞強度越高。 ( ) ×

142.T形接頭的疲勞強度要比對接接頭低得多。 ( ) √

143.提高T形接頭疲勞強度的根本措施是開坡口焊接和加工焊縫過渡區,使之圓滑過渡。( ) √

144.搭接接頭由于連接處的鋼板厚度增加,所以其疲勞強度是比較高的。 ( ) ×

145.采用“加強”蓋板的對接接頭,其疲勞強度是最高的。 ( ) ×

146.低碳素鋼、低合金結構鋼焊接接頭熱影響區力學性能的變化對疲勞強度影響不大。( ) √

147.焊接殘余應力將降低焊接結構的疲勞強度。 ( ) √

148.降低焊接接頭和結構疲勞強度的主要因素是應力集中。 ( ) √

149.沿垂直力線方向打磨焊縫可以提高對接接頭的疲勞強度。 ( ) ×

150.用電弧整形法提高高強度鋼焊接接頭的疲勞強度有較好的效果。 ( ) √

151.由于熱應力反復作用而產生的破壞稱為熱疲勞。 ( ) √

152.在腐蝕介質中工作的構件,即使承受循環載荷,也不會產生疲勞破壞。 ( ) ×

153.為了分析結構失效的原因,應將破裂斷口很好地保存。 ( ) √

154.焊接工藝評定的主要目的是測定材料焊接性能的好壞。 ( ) ×

155.焊接工藝評定和產品焊接,試板都能反映焊接接頭的力學性能,所以兩者的意義是一樣的。 ( ) ×

156.鋼制壓力容器焊接工藝評定試件可以不做硬度試驗。 ( ) √

157.焊接工藝評定的對象是焊縫而不是焊接接頭。 ( ) √

158.對接焊縫試件進行焊接工藝評定時,可以不做無損檢驗。 ( ) ×

159.進行焊接工藝評定時,板狀對接焊縫試件和管材對接焊縫試件,兩者不能通用,應分別進行。 ( ) ×

160.對接焊縫和角焊縫應分別進行焊接工藝評定。 ( ) ×

161.焊接工藝評定一定要由考試合格的焊工擔任施焊工作。 ( ) ×

162.為了保證焊接工藝評定工作順利進行,可以聘請外單位技術熟練的焊工擔任施焊工作。( ) ×

163.當同一條焊縫使用兩種或兩種以上焊接方法時,可按每種焊接方法分別進行評定。( ) √

164.當同一條焊縫使用兩種或兩種以上焊接方法時,可使用兩種或兩種以上焊接方法焊接試件,進行組合評定。 ( ) √

165.16MnR評定合格的焊接工藝,適用于Q235—A。 ( ) ×

166.20鋼評定合格的焊接工藝,適用于10鋼。 ( ) √

167.凡是不銹鋼材料都應該單獨進行焊接工藝評定。 ( ) √

168.當用正火加回火來代替正火處理時,可以不另行進行評定。( ) ×

169.母材金屬厚度為8mm的評定,適用于焊件母材金屬厚度的有效范圍為6~12mm。 ( ) √

170.影響焊接接頭沖擊韌度的因素,一律作為焊接工藝評定的重要因素。 ( ) ×

171.J422焊條評定合格后,可以免做J427焊條的工藝評定。 ( ) √

172.用添絲鎢極氬弧焊替代不添絲的鎢極氬弧焊時,可以不必再做焊接工藝評定。( ) ×

173.用氧丙烷氣體替代氧乙炔氣體時,可以不必再做焊接工藝評定。 ( ) ×

174.用H08MnA焊絲替代H08A焊絲時,一定要重新進行焊接工藝評定。 ( ) √

175.對接焊縫的焊接工藝評定試件,一定要進行沖擊試驗。 ( ) ×

176.板厚大于20mm的對接焊縫進行工藝評定時,一定要做側彎試驗。 ( ) √

177.焊接工藝評定力學性能試驗的試樣在去除焊縫余高前,不允許對試樣進行冷矯平。 ( ) ×

178.焊接工藝評定進行試樣彎曲試驗時,彎軸直徑應為板厚的3倍。 ( ) √

179.焊接工藝評定管板組合焊縫試件應切取4個試樣。 ( ) √

180.鋼制壓力容器上的塞焊縫一定要進行工藝評定。 ( ) ×

181.16MnR鋼考試合格的焊工,可以施焊Q235—A鋼,而不必另行考試。 ( ) √

182.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,采用E4303焊條考試合格的焊工,可同時取得E5015焊條的認可。 ( ) ×

183.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,采用E5015焊條考試合格的焊工,可同時取得E4303焊條的認可。 ( ) √

184.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》中試件代號的規定,字母“P”表示板狀試件。 ( ) √

185.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,板坡口對接和板角接試件一律應分別進行考試。( ) ×

186.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,板狀考試試件的厚度為8mm時,其認可厚度范圍為6—12mm。 ( ) ×

187.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,管板試件應切取4個試樣進行宏觀金相檢查。 ( ) ×

188.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,對接試件可以只進行無損檢驗,不進行彎曲試驗。 ( ) √

189.根據GB/T15169—94《鋼熔化焊手焊工資格考試方法》的規定,試件進行彎曲試驗時,如采用輥筒彎曲,其彎軸直徑可為試件厚度的4倍。 ( ) √

190.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊考試時不允許加引弧板和引出板。( ) ×

191.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊考試時不允許清焊根。( ) √

192.根據《鍋爐壓力容器焊工考試規則》的規定,焊縫寬度一律用增寬來表示。( ) √

193.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊的焊縫表面咬邊深度不得大于0.5mm。( ) ×

194.根據《鍋爐壓力容器焊工考試規則》的規定,對接試件可以只進行無損檢驗,不進行彎曲試驗。 ( ) ×

195.根據《鍋爐壓力容器焊工考試規則》的規定,埋弧焊單面焊試件的未焊透應在外觀檢查時評定。 ( ) √

196.根據《鍋爐壓力容器焊工考試規則》的規定,1Crl8Ni9Ti考試合格后,可免去Q235—A的考試。 ( ) ×

197.焊接材料消耗定額目前大多由經驗估算而不是通過計算獲得。 ( ) √

198.焊接勞動工時定額中的作業時間由基本時間和輔助時間兩部分所組成。( ) √

199.測量弧焊電源的空載電壓主要是為了節省電力。 ( )×

200.測定弧焊電源的外特性時,常用可變鎮定電阻作為負載。

熱門課程

熱門資訊

- 容易閃眼睛的幾種情況,電焊工如何避免2021-10-22

- 怎樣快速學會調節氬弧焊的電流?2021-10-22

- 氬弧焊如何焊出不同的顏色?2021-10-22

- 氬弧焊點焊總是會有氣孔怎么回事?那么2021-10-22

- 電工證焊工證復審需要多少費用?2021-10-22

- 37名電焊工無證上崗被拘留2021-10-22

- 電焊條有哪幾種,電焊條的型號及作用2021-09-23

- 電工、焊工、制冷、高處作業操作證電子2019-11-17

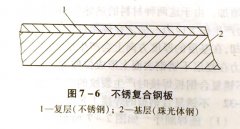

- 不銹復合鋼板的焊接工藝要素是什么?2019-11-06